страница 1 | страница 2 страница 3

2.1.1.25 В кабелях не должно быть обрывов жил, контактной проволоки, экрана, троса: контактов между жилами, между жилами и экраном в пределах фактического числа пар, между экраном и броней.

2.1.1.26 Материалы, применяемые для изготовления кабелей, должны соответствовать

конструкторской документации и действующим нормативным документам:

-

Катанка медная:

-

Класса 1 или 2 …………………………………………………..ТУ 16.К71 – 003(1)

-

Класса А или Б ………………………………………………….ТУ 16.К11 – 42(2)

-

Класса А или Б ………………………………………………….ТУ 1844 – 002 – 10995863(3)

-

проволока медная марки ММ ………………………………………….ТУ 16.К71 – 087(4)

-

проволока медная луженная ……………………………………………ТУ 16.505.850(5)

-

фольга алюминиевая мягкая ……………………………………………ГОСТ 618

-

алюминий не ниже марки А5, слитки …………………………………ГОСТ 11069, ГОСТ 19437

-

лента алюминиевая марки А5 ………………………………………….ТУ 1 – 83 – 24(6)

-

лента алюмополиэтиленовая ……………………………………………ТУ 1811 – 021 – 00463800(7)

-

трос стальной …………………………………………………………….ГОСТ 3062

-

композиции полиэтилена для изоляции жил:

-

марок 107 – 01(02) К, 178 – 01 (02)К, 102 – 01 (02)К, 153 – 01 (02)К …………………………………………………….ГОСТ 16336

-

марки 158 – 281 …………………………………………………..ТУ 301 – 05 – 52(8)

-

марки РЕЧЕС – 04S……………………………………………….ТУ 6 – 11 – 00206368 – 25(9)

-

марки 153 – 194 …………………………………………………..ТУ 6 – 05 – 1967(10)

-

композиции полиэтилена для оболочки и защитного шланга

марок 102 – 10К, 153 – 10К ……………………………………………….ГОСТ 16336

-

пластикат поливинилхлоридный ……………………………………….ГОСТ 5960

-

пластикат поливинилхлоридный пониженной горючести ……………ТУ 6 –01 – 1328 (1)

-

полиэтиленовые концентраторы пигментов …………………………..ТУ 2243 – 030 – 00203521(12)

-

бумага мешочная ………………………………………………………….ГОСТ 2228

-

бумага кабельная …………………………………………………………..ГОСТ 23436

-

пряжа хлопчатобумажная суровая крученная для ткацкого

производства ………………………………………………………………ГОСТ 6904

-

плёнка полиэтиленовая …………………………………………………..ГОСТ 10354

-

плёнка полиэтилентерефталантная ……………………………………..ГОСТ 24234

-

плёнка поливинилхлоридная пластифицированная техническая………ГОСТ 16272

-

плёнка полиамидная ………………………………………………………ТУ 6 – 05 – 1775(13)

-

нить капроновая для резинотехнических изделий ………………………ГОСТ 22693

-

нить капроновая для кабельной промышленности ……………………..ТУ 6 – 06 – 1 – 156(14)

-

нить полиамидная …………………………………………………………ТУ 6 – 13 – (15)

-

гидрофобный заполнитель ………………………………………………..ТУ 38.5901181(16)

-

полотно нетканое клееное ………………………………………………...ТУ 8390 – 007 – 05283280(17)

Материалы защитных покровов кабелей должны соответствовать ГОСТ 7006.

2.1.1.27 Допускается применение других равноценных материалов по согласованию с разработчиком кабеля и потребителем.

2.1.1.28 Полимерные материалы, в том числе гидрофобный заполнитель, применяемые в кабелях, должны иметь гигиенический сертификат или гигиеническое заключение.

-

Требования к механическим параметрам

2.1.2.1 Относительное удлинение при разрыве изолированной токопроводящей жилы должно быть не менее 15%.

2.1.2.2 Усилие отслаивания алюминиевого слоя алюмополимерной ленты от полиэтиленовой оболочки для кабелей марок ТППэп, ТПппЗП, ТППэпЗ должно быть не менее 9,8 Н (1,0 кгс) на образце шириной 10 мм.

2.1.2.3 Кабели в стальной гофрированной броне должны выдерживать не менее трёх двойных перегибов вокруг цилиндра радиусом, равным 12 диаметрам кабеля по броне.

2.1.3 Требования к физико-механическим параметрам изоляции, оболочки и защитного шланга

Физико-механические параметры изоляции, оболочки и защитного шланга должны соответствовать указанным в таблице 13.

Таблица 13

-

№№

|

Наименование параметра

|

Норма

|

1

|

2

|

3

|

1

|

Относительное удлинение изоляции при разрыве, %, не менее:

- сплошной

- плёнко-пористой

|

300

125

|

2

|

Относительное удлинение при разрыве оболочки и защитного шланга,%, не менее:

- из полиэтилена;

- из ПВХ пластиката и ПВХ пластиката пониженной горючести

|

300

125

|

3

|

Прочность при растяжении изоляции, МПа, не менее

- сплошной;

- плёнко-пористой.

|

9

6

|

4

|

Прочность при растяжении оболочки и защитного шланга из полиэтилена, ПВХ пластиката и ПВХ пластиката пониженной горючести, Мпа, не менее

|

9

|

5

|

Усадка изоляции, %, не более

|

5

|

6

|

Усадка оболочки и защитного шланга из полиэтилена, %, не более

|

3

|

7

|

Относительное удлинение при разрыве оболочки и защитного шланга после теплового старения, %, не менее:

- из полиэтилена;

- из ПВХ пластиката и ПВХ пластиката пониженной горючести

|

250

90

|

8

|

Прочность при растяжении оболочки и защитного шланга из полиэтилена, ПВХ пластиката пониженной горючести после теплового старения, % исходного значения, не менее

|

70

|

-

Требования стойкости к внешним воздействующим факторам

-

Кабели должны быть стойкими к внешним воздействующим факторам, указанным в таблице 14. Гидрофобный заполнитель не должен вытекать из кабеля при температуре до 500С включительно.

Таблица 14

-

№№

|

Вид ВВФ

|

Характеристика ВВФ

|

Значение ВВФ для кабелей

|

в оболочке из полиэтилена

|

В оболочке из ПВХ пластиката или ПВХ пластиката пониженной горючести

|

Без гидрофобного заполнения

|

С гидрофобным заполнением

|

1

|

2

|

3

|

4

|

5

|

6

|

1

|

Повышенная температура окружающей среды

|

Повышенная рабочая температура, 0С

|

60

|

50

|

60

|

2

|

Пониженная температура окружающей среды

|

Пониженная рабочая температура, 0С

|

|

|

|

3

|

- в условиях фиксированного монтажа

|

|

Минус 50

|

Минус 50

|

Минус 50

|

4

|

- в условиях монтажных и эксплуатационных изгибов на радиус для небронированных кабелей:

не менее 10 диаметров по пластмассовой оболочке и 15 диаметров по алюминиевой оболочке;

для бронированных кабелей – не менее 12 диаметров по пластмассовой оболочке и 20 диаметров по алюминиевой оболочке.

|

|

Минус 15

|

Минус 10

|

Минус 10

|

5

|

Повышенная влажность воздуха

|

Относительная влажность при температуре до 350С, %

|

98

|

98

|

98

|

-

Требования надёжности

2.1.3.3 Минимальный срок службы кабелей марок должен быть ТППэп –20 лет, кабелей марок ТППэпЗ, ТПппЗП – 25 лет.

2.2 Требования к маркировке

2.2.1 На наружной поверхности пластмассовой оболочки или на мерной ленте под оболочкой (по согласованию с потребителем) с интервалом не более 1 м должны быть нанесены четко различимые марка кабеля, завод-изготовитель, год изготовления кабеля, мерные метки и наименование Заказчика (согласовывается с потребителем). Для кабелей с номинальным числом пар до 50 включ. допускается не наносить мерные метки (согласовывается с потребителем).

2.2.2 На щеке барабана и ярлыке, прикреплённому к барабану, должны быть указаны:

-

Товарный знак предприятия-изготовителя;

-

условное обозначение кабеля;

-

обозначение стандарта;

-

длина кабеля в метрах;

-

масса брутто в килограммах;

-

дата изготовления (месяц, год);

-

номер барабана изготовителя;

-

знак соответствия при наличии сертификата.

2.3 Требования к упаковке

2.3.1 Упаковка кабелей должна соответствовать требованиям ГОСТ 18960. Кабели должны быть намотаны на барабаны, соответствующие требованиям ГОСТ 5151, ОСТ 16 0.684.014(18) или нормативной документации, утверждённой в установленном порядке.

Каждый барабан с кабелем должен снабжаться протоколом с результатами измерений электрических испытаний по постоянному и переменному току (переходное затухание на ближнем конце). На протоколе должен быть указан знак соответствия при наличии сертификата. В протоколе для кабелей без гидрофобного заполнения с числом пар 100 и более также должны быть указаны величина давления, температура окружающей среды и дата подачи давления в кабель. Положение протокола и верхнего конца кабеля должно быть отмечено на наружной поверхности барабана словом «Протокол»

2.3.2 Допускается обшивка барабана с интервалом через одну доску, матами или оргалитом. Протокол с результатами испытаний допускается вкладывать в улитку или паз выводного отверстия нижнего конца кабеля и закрывать карманом.

2.3.3 Длина нижнего конца кабеля с числом пар до100 включ., выведенного на внутреннюю щеку барабана для испытаний, должна выступать не менее 200 мм над верхними витками кабеля под обшивкой.

-

Правила приёмки

3.1 В целях подтверждения соответствия кабелей настоящим техническим требованиям и действующим стандартам, в процессе производства кабеля должны проводиться приёмо-сдаточные испытания по плану сплошного контроля. Результаты испытания должны быть переданы потребителю.

4 Транспортирование и хранение

4.1. Транспортирование

4.1.1 Транспортирование кабелей должно соответствовать требованиям ГОСТ 18690

4.1.2 Кабели в полиэтиленовой оболочке без гидрофобного заполнения независимо от ёмкости кабеля должны транспортироваться и храниться под избыточным внутренним начальным давлением воздуха или азота 0,049 – 0,098 Мпа (0,5 – 1,0 кгс/см2). В случае заполнения воздухом или азотом только кабелей большой ёмкости числом пар 100 и более согласовывается с потребителем. Воздух или азот, нагнетаемый в кабель, должен иметь относительную влажность не более 12% при температуре 200С. Через 6 месяцев давление в кабеле должно быть не менее 20% от начального значения.

На одном конце кабеля без гидрофобного заполнения с числом пар 100 и более должен быть установлен вентиль.

-

Хранение

5.2.1 Хранение кабелей должно соответствовать требованиям ГОСТ 18690

6 Требования по эксплуатации

6.1 Прокладка и монтаж кабелей должны производиться при температуре воздуха от минус 15 до плюс 600С для кабелей с полиэтиленовой оболочкой без гидрофобного заполнения; от минус 10 до плюс 500С для кабелей с полиэтиленовой оболочкой с гидрофобным заполнением; от минус 10 до плюс 600С для кабелей в оболочке из ПВХ пластиката и ПВХ пластиката пониженной горючести.

6.2 Растягивающая нагрузка кабелей при прокладке должна быть не более 50 Н/мм2 общего сечения токопроводящих жил.

6.3 Допустимый радиус изгиба небронированных кабелей должен быть не менее 10 диаметров по пластмассовой оболочке и 15 диаметров – по алюминиевой оболочке, бронированных – не менее 12 диаметров по броне с пластмассовой оболочкой и 20 диаметров по броне с алюминиевой оболочкой.

6.4 Эксплуатация кабелей в полиэтиленовой оболочке без гидрофобного заполнения должна производиться под избыточным давлением воздуха или азота 0,049 – 0,098 Мпа (0,5 – 1,0 кгс/см2).

-

Гарантии изготовителя

-

Изготовитель должен гарантировать соответствие кабелей требованиям настоящих технических требований при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

-

Гарантированный срок эксплуатации кабелей должен быть не менее три года.

-

Сертификация

-

Предпочтительно, чтобы производство и поставка кабельной продукции было сертифицировано по ISО 9001.

-

Поставляемая партия (одной марки) кабельной продукции должна пройти лабораторные испытания в сертификационном центре Республики Казахстан. Результаты испытания должны быть направлены непосредственно потребителю.

-

Обязательный перечень приемо-сдаточных испытаний проводимых без представителя Заказчика:

-

Проверка электрических параметров;

-

Проверка механических параметров;

-

Проверка физико-механических параметров;

-

Проверка к стойкости к внешним воздействующим факторам;

-

Проверка надежности;

-

Проверка маркировки и упаковки.

КАБЕЛЬ ОПТИЧЕСКИЙ СТАНЦИОННЫЙ НЕГОРЮЧИЙ НА 96 ВОЛОКОН

Назначение:

Кабель оптический станционный предназначен для прокладки внутри помещений. В основном используется на крупных телекоммуникационных узлах операторов связи для подключения станционных кроссов ODF высокой плотности.

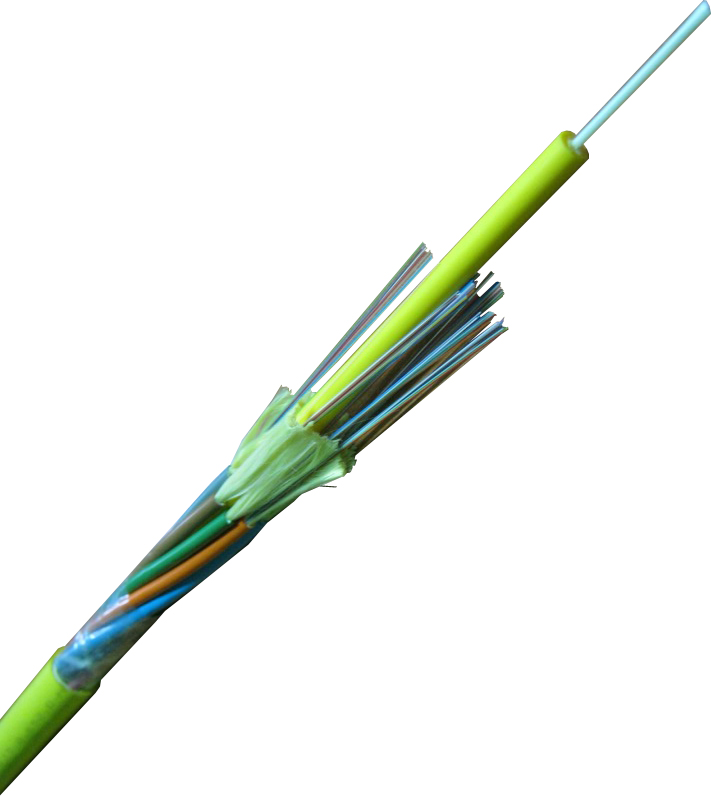

Структура кабеля

G.652.D-MC-CF-LSZH-1,0 (5009)

-

Центральный силовой элемент (ЦСЭ):

-

стеклопластиковый пруток в LSZH изоляции для конструкции 5009;

-

Оптический модуль – трубка LSZH;

-

Заполнитель оптического модуля – армидные нити;

-

Количество волокон в модуле – 8;

-

Оптическое волокно – в соответствии с рекомендацией ITU-T G.652.D;

-

Количество модулей в повиве

-

Расцветка оптических волокон в модуле:

-

Согласно TIA/IEA-598 и IEC-304: Синий, оранжевый, зелёный, коричневый, серый, белый, красный, чёрный;

-

Расцветка оптических модулей

-

Жёлтый с цифровой маркировкой.

-

Оболочка - Материал LSZH, цвет желтый;

Оптические параметры

Параметр

|

Значение

|

Рабочая длина волны, нм

|

1310-1550

|

Коэффициент затухания ОВ на длине

волны, дБ/км, не более

1310 нм

1550 нм

|

0,4

0,3

|

Диаметр модового поля волокна, мкм

1310 нм

1550 нм

|

9,0 ±0,7

9,5 ±0,7

|

Длина волны отсечки (в кабеле), нм, не более

|

1270

|

Длина волны нулевой дисперсии, нм, в пределах

|

1300~1324

|

Наклон дисперсионной характеристики в области длины волны нулевой дисперсии, в интервале длин волн, пс/нм2*км, не более

1285-1330 нм

1525-1575 нм

|

0,093

-

|

Дисперсия поляризованной моды пс/км1/2, не более

|

0,2

|

Хроматическая дисперсия, пс/(нм*км), не более в диапазоне длин волн:

1285-1330 нм

1530-1565 нм

1565-1625 нм

|

3,5

18

22

|

Механические характеристики

Параметр

|

Значение

|

Значение растягивающего усилия кабеля,

не менее, кН, динамическое

|

1,0

|

Значение растягивающего усилия модуля,

не менее, кН, динамическое

|

0,4

|

Раздавливающие усилие, kN/см, не менее

|

0,2

|

Температура эксплуатации

|

от -10 до +60 °С

|

Температура хранения и транспортировки

|

от -40 до +60 °С

|

Температура монтажа

|

от -10 до +50 °С

|

Относительная влажность при

температуре +350 C, %

|

98

|

Минимальный радиус изгиба кабеля, мм

A-96/8- G.652.D-MC-CF-LSZH-1,0 (5009)

|

125

|

Минимальный радиус изгиба модуля, мм

|

30

|

страница 1 | страница 2 страница 3

|