страница 1

Министерство образования и науки Республики Казахстан

Павлодарский государственный университет

им. С. Торайгырова

Факультет машиностроения, металлургии и транспорта

Кафедра машиностроения и стандартизации

ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ, ОБРАБОТКА НА СТАНКАХ СВЕРЛИЛЬНОЙ ГРУППЫ

Методические указания к лабораторной работе № 2 по дисциплине «Технологические процессы машиностроительного производства» для студентов специальности 050712 − Машиностроение

Павлодар

Кереку

2009

УДК 621.9(07)

ББК 30.605

К41

Рекомендовано к изданию заседанием кафедры машиностроения и стандартизации, факультета машиностроения, металлургии и транспорта Павлодарского государственного университета им. С. Торайгырова

Рецензент:

Дудак Н.С. – кандидат технических наук, профессор Павлодарского государственного университета им. С. Торайгырова

Составители: Денчик А.И., Итыбаева Г.Т.

К41 Технологические возможности, обработка на станках сверлильной группы: методические указания к лабораторной работе № 2 по дисциплине «Технологические процессы машиностроительного производства» для студентов специальности 050712 − Машиностроение / сост. : А.И. Денчик, Г.Т. Итыбаева. – Павлодар : Кереку, 2009. – 17 с.

В методических указаниях рассмотрена конструкция вертикально-сверлильного станка, типы станков, методика настройки и управления станком. Приводятся типы и конструкция основных режущих инструментов, применяемых на сверлильных станках. Студентам предлагается настроить станок на обработку конкретной детали.

Методические указания рекомендуются студентам машиностроительных специальностей вузов.

УДК 621.9(07)

ББК 63-5я7

К41

© Денчик А.И., Итыбаева Г.Т., 2009

© ПГУ им. С. Торайгырова, 2009

Введение

В методическом указании раскрыта сущность технологических методов обработки резанием на станках сверлильной группы. Студентам предлагается методика практического закрепления теоретического материала на примерах имеющегося в лаборатории вспомогательного оборудования, металлорежущих станков и металлорежущего инструмента.

Данная лабораторная работа является необходимым звеном в цикле лабораторных работ по дисциплине «Технологические процессы машиностроительного производства» для студентов специальностей 050712 – Машиностроение и 050732 – Стандартизация, метрология и сертификация.

1 Цели и задачи лабораторной работы

1.1 Цель лабораторной работы: изучить технологические возможности обработки заготовок на сверлильных станках.

1.2 Задачи лабораторной работы:

– изучить устройство и принцип работы станков сверлильной группы;

– изучить способы закрепления заготовки при обработке на станках сверлильной группы;

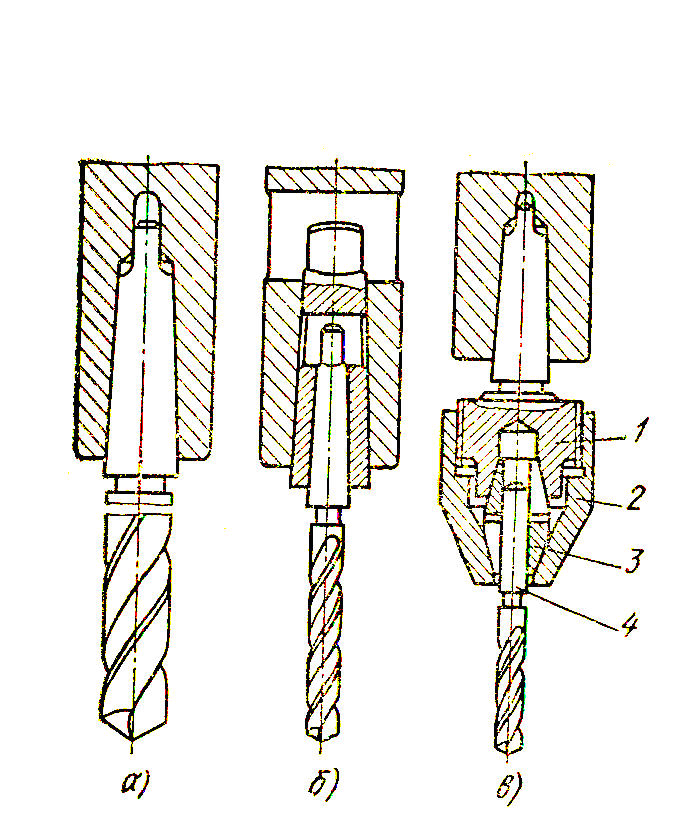

– изучить способы закрепления режущего инструмента при обработке на станках сверлильной группы;

– изучить основные технологические операции выполняемые при обработке на станках сверлильной группы.

2 Характеристика метода сверления

Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия (в литье или поковке) в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси – главного движения и поступательного его перемещения вдоль оси – движение подачи, оба движения на сверлильных станках сообщают инструменту.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении, т.к. затруднён отвод стружки и подвод охлаждаемой жидкости к режущим кромкам инструмента для их охлаждения. При отводе стружки происходит её трение о поверхность канавок сверла и сверла о поверхность отверстия. Что повышает деформацию стружки и тепловыделение.

Режущим инструментом при сверлении являются свёрла различной конструкции. Скоростью резания при сверлении называют окружную скорость точки режущей кромки, наиболее удалённой от оси сверла.

V  3,14 ∙ D ∙ n /1000 3,14 ∙ D ∙ n /1000

где D − диаметр обрабатываемой поверхности заготовки, мм;

n – число оборотов сверла в мин.

Выбор величины скорости резания определяется многими факторами: механические свойства материала обрабатываемой заготовки и материал режущей части сверла, величины подачи, диаметра сверла, стойкости инструмента, глубины сверления и.т.п.

Например: при работе сверла, оснащённого пластиной твёрдого сплава ВК8, скорость резания стали составляет 47−50 м/мин, а чугуна 50−95 м/мин.

Подача S равна величине перемещения сверла вдоль оси за один оборот, глубина резания при сверлении в сплошном материале составляет половину диаметра сверла.

Инструмент для сверления и обработки отверстий.

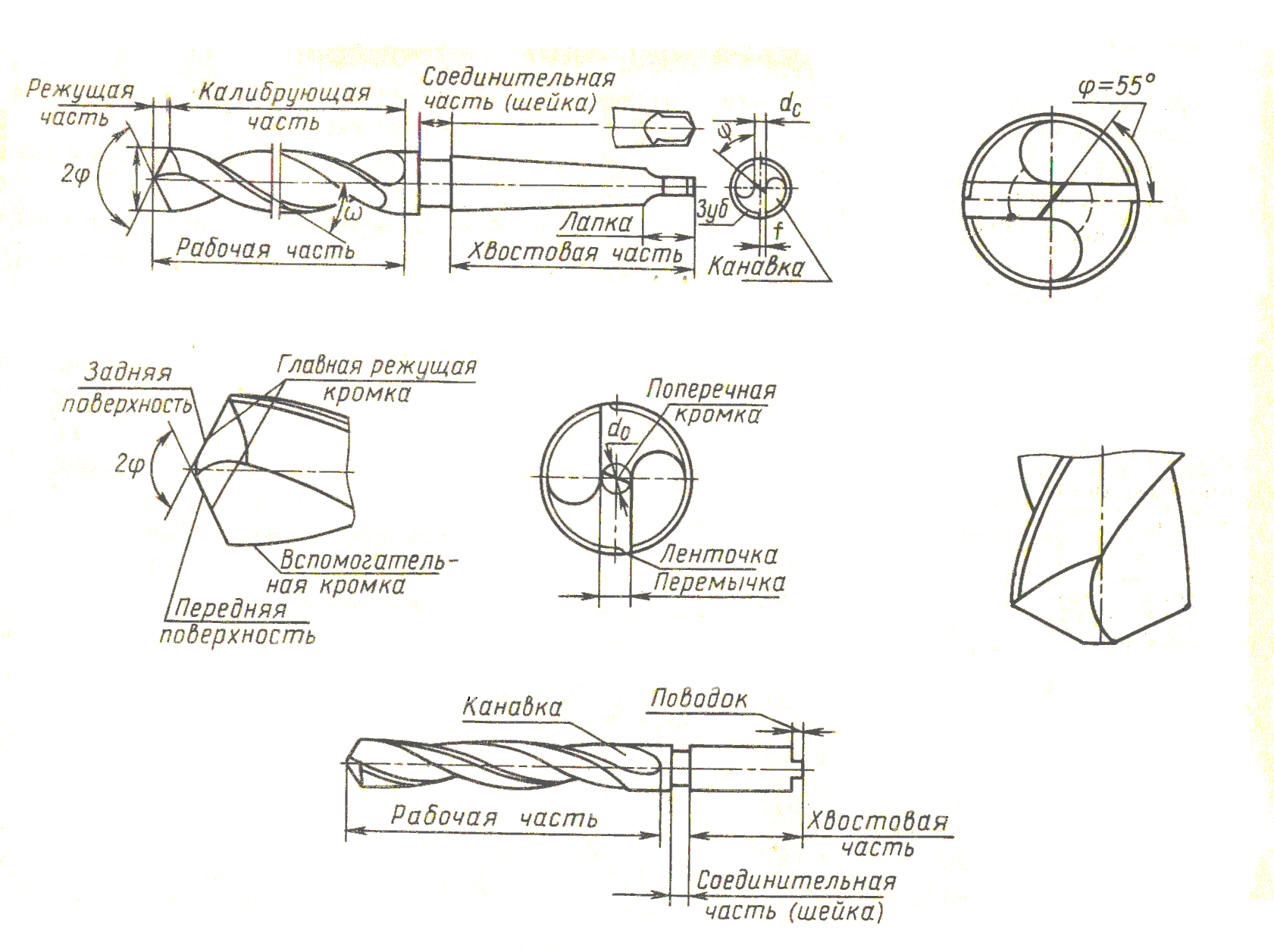

Наиболее распространённый инструмент при сверлении – спиральные свёрла. Спиральное сверло (рисунок 1) состоит из рабочей части, шейки и хвостовика . В рабочей части различают режущую и направляющую или центрирующие части (рисунок 1). Закрепление инструмента в шпинделе сверлильного станка показано на (рисунке 2).

В направляющей части сверла расположены две канавки для отвода стружки из просверленного отверстии, а также две ленточки для обеспечения направления сверла при резании.

Режущая часть сверла имеет две главные режущие кромки. поперечную кромку и две задние поверхности .

Угол при вершине сверла 2f, образуемый режущими кромками, выбирают в зависимости от твёрдости и хрупкости обрабатываемого материала. Например, для стали и чугуна средней твёрдости 2f = 116-120 , для красной меди 2f = 125 , для красной меди 2f = 125 , для алюминия, бронзы, латуни 2f = 130-140 , для алюминия, бронзы, латуни 2f = 130-140 , При сверлении можно получить чистоту поверхности R80 и IT10, IT11 квалитета точности. , При сверлении можно получить чистоту поверхности R80 и IT10, IT11 квалитета точности.

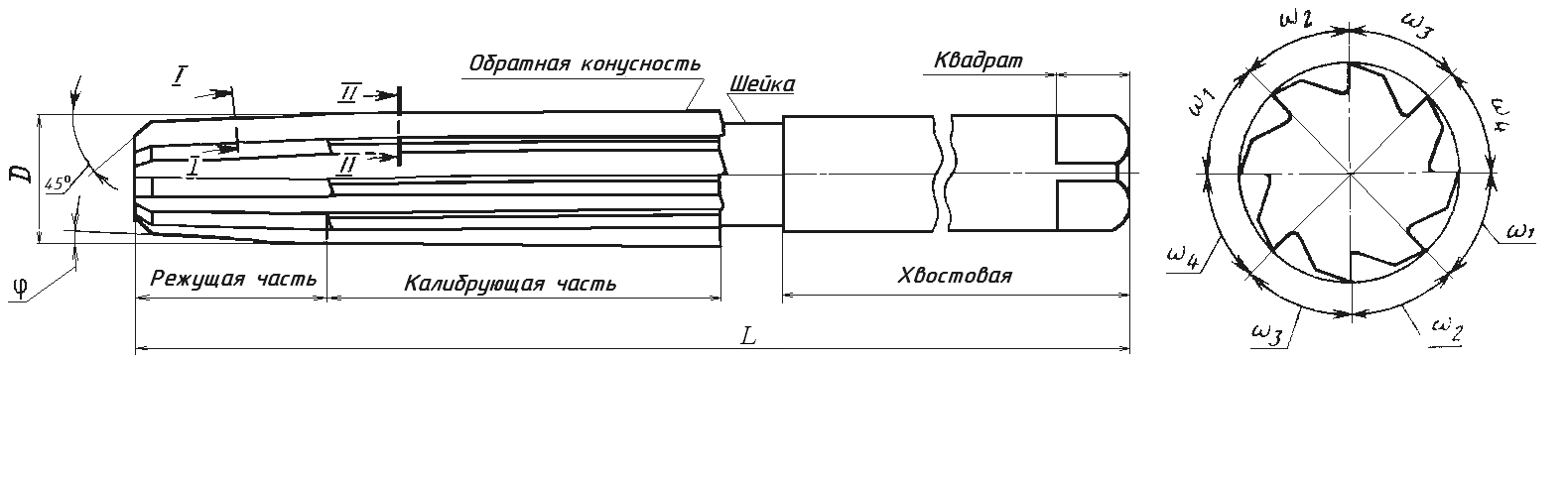

Рисунок 1 – Спиральное сверло

Рисунок 2 – Схемы закрепления инструмента в шпинделе станка

Для дальнейшей обработки отверстий, получаемых при сверлении, литье или штамповки, применяют зенкерование и развёртывание.

Ниже представлены параметры качества при обработке на сверлильных станках.

Операция

|

Квалитет точности обработки

|

Качество обработки

|

Сверление-растачивание

|

10 – 11

|

Rz 80 – 20 мкм

|

Зенкование

|

9 – 10

|

До Rа 2,5 мкм

|

Развертывание

|

6 – 8

|

Rа 2,5 – 0,32 мкм

|

Режущим инструментом при зенкеровании и развёртывании является зенкеры и развёртки.

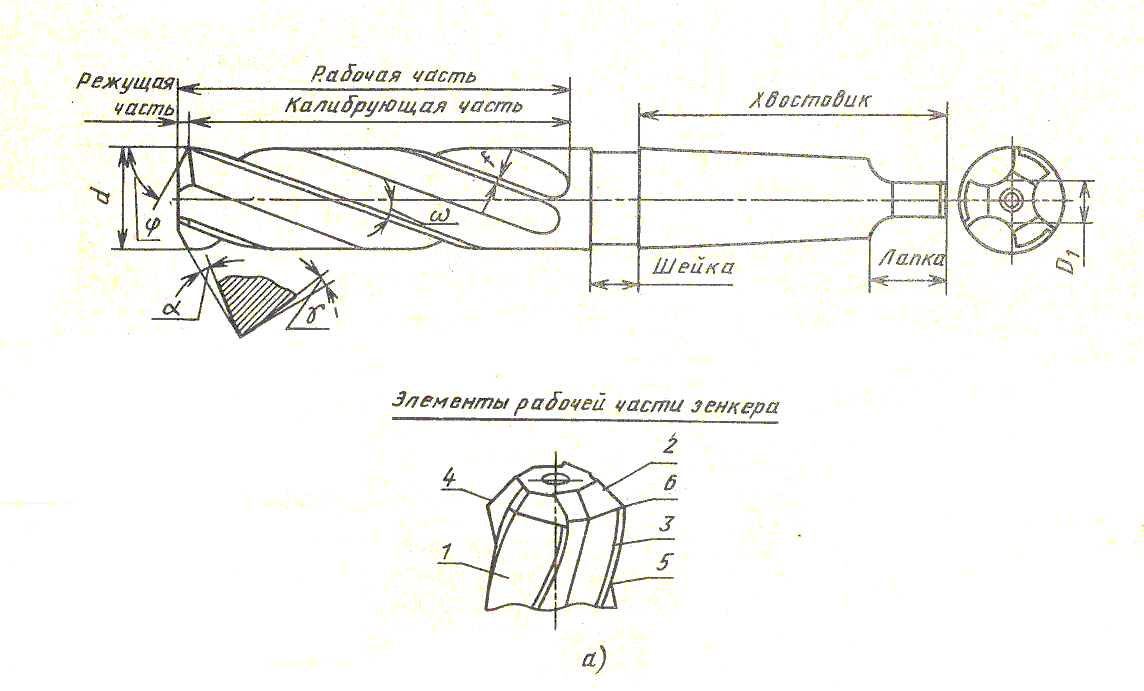

Рисунок 3 – Зенкер

Зенкер (рисунок 3) состоит из рабочей части, шейки, конического хвостовика и лапки. В рабочей части различают режущую (заборную) и калиброванную (направляющие) части.

Режущая часть зенкера состоит из срезанной торцовой части – сердцевины и трёх или четырёх режущих зубьев.

Главный угол в плане φ = 45 − 60 − 60 . .

Калибрующий участок зенкера имеет три или четыре винтовые канавки и ленточки, которые обеспечивают направление инструмента.

По виду обрабатываемых отверстий зенкеры разделяют на цилиндрические, конические и комбинированные (многоступенчатые), а также цельные – диаметром до 80 мм, насадные, со вставными ножами или напаянными пластинками из твёрдого сплава.

Рабочая часть зенкера состоит из задней поверхности 1, главной задней поверхности 2, вспомогательной задней поверхности (ленточки) 3, главной режущей кромки 4, вспомогательной режущей кромки 5 и вершины 6 зуба зенкера (рисунок 3а).

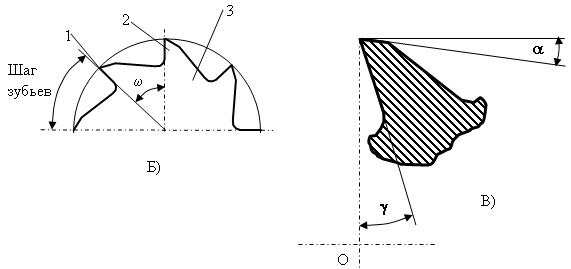

Развёртка (рисунок 4) имеет рабочую часть, шейку и хвостовик. В рабочую часть входит направляющий конус или заборная часть, режущая часть, калибрующий участок и обратный конус.

Основную работу выполняет режущая часть, каждый зуб которой имеет главную режущую кромку 1, переднюю и заднюю 3 поверхности рисунок 4б, в и угловой шаг .

Развёртки бывают цилиндрические, конические, ручные, машинные. У машинных разверток − рабочая часть значительно короче, чем у других.

Конструктивно развёртки делят на хвостовые и насадные, цельные и со вставными ножами, оснащённые пластинками из твёрдого сплава.

Рисунок 4 – Развертка

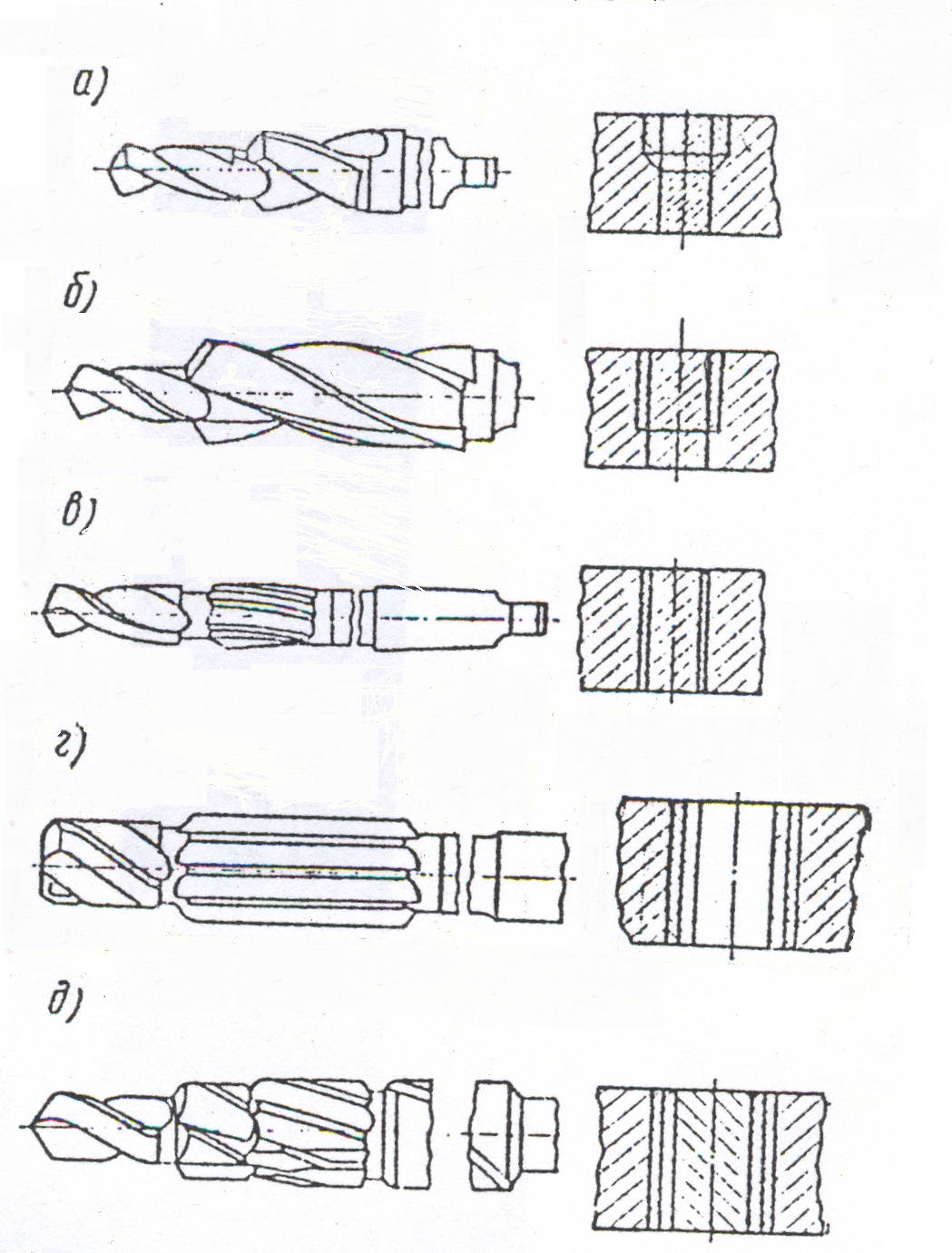

В массовом производстве для повышения производительности обработки применяют комбинированные режущие инструменты рисунок 5.

Рисунок 5 – Комбинированные режущие инструменты

Для образования резьб в штучных отверстиях применяют метчики. Метчик представляет собой винт с нарезанными канавками, образующие режущие кромки.

Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Метчик закрепляют в специальном патроне.

При обработке на сверлильных станках применяют различные приспособления для установки и закрепления заготовок на столах станков. Заготовки закрепляют прижимными планками или в тисках, трёх и четырёх кулачковых патронах и.т.п.

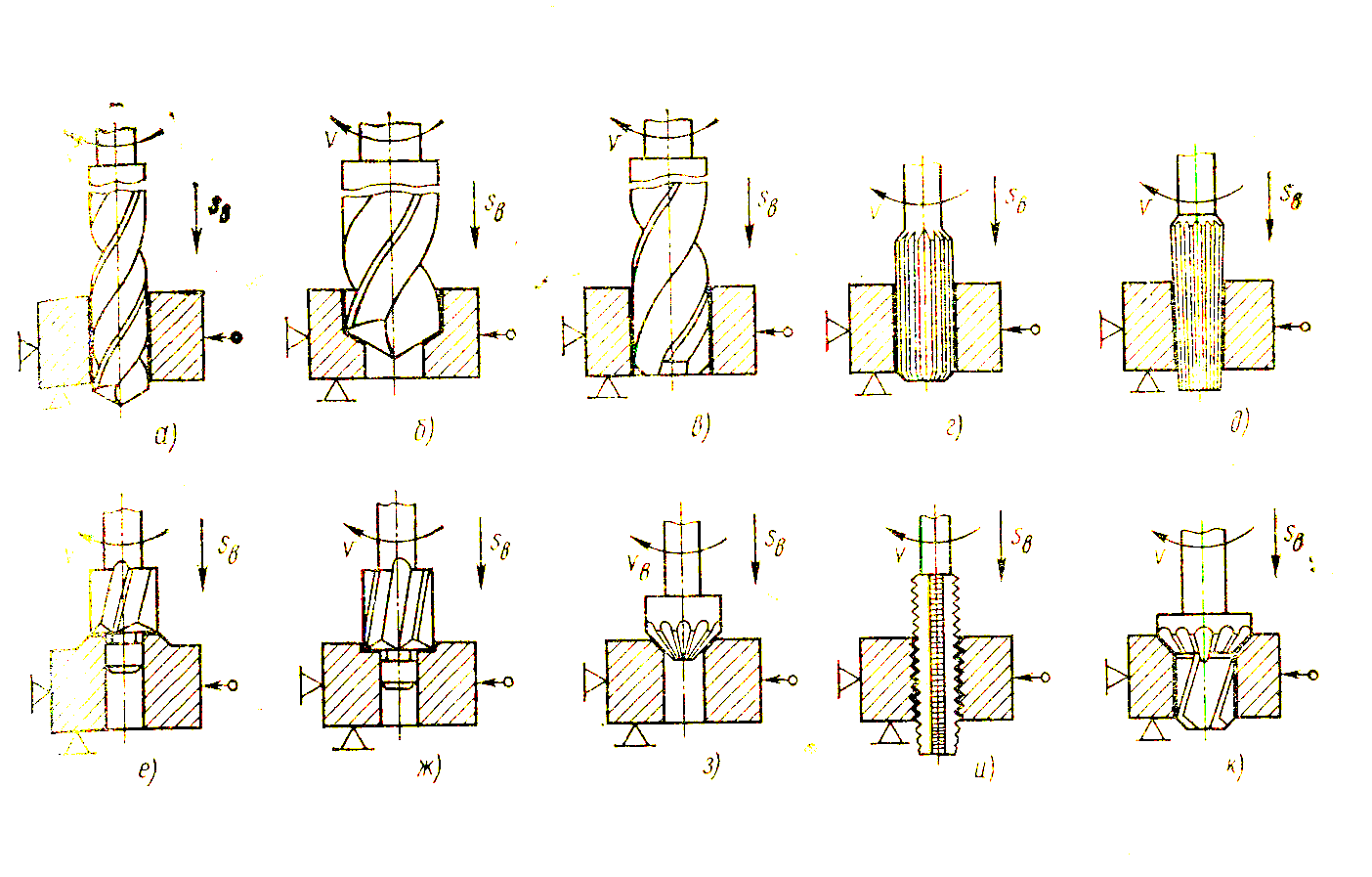

На сверлильных станках проводят следующие технологические операции (рисунок 6): сверление (рисунок 6а), рассверливание (рисунок 6б), зенкерование (рисунок 6в), развёртывание (рисунок 6г д), цекование (рисунок 6е), зенкование (рисунок 6ж, з), нарезание резьбы (рисунок 6и), получение отверстий сложного профиля (рисунок 6к), сверление глубоких отверстий.

Рисунок 6 – Технологические операции производимые на сверлильных станках

4 Устройство и технологическая характеристика станка модели 2А150

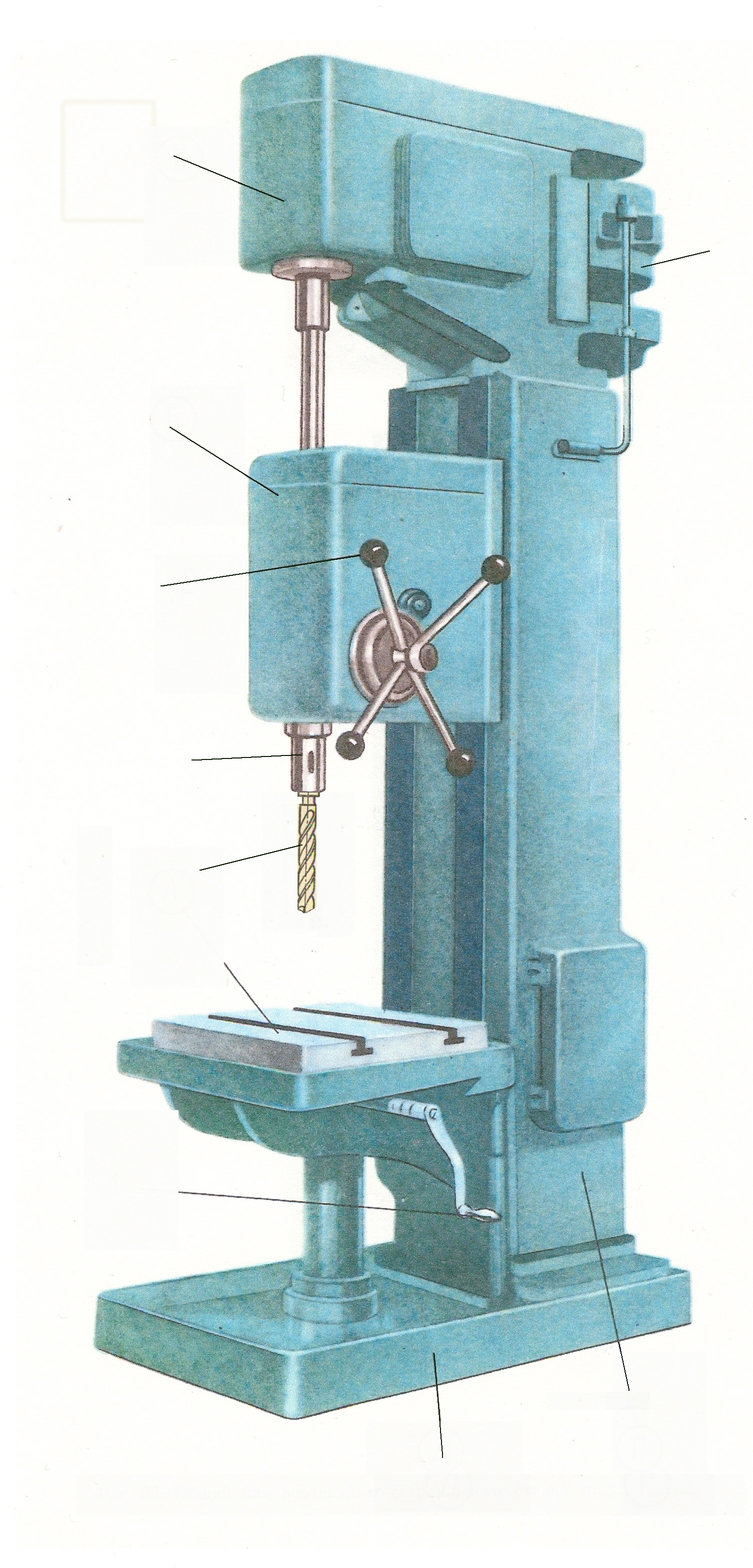

Станок одно шпиндельный вертикально–сверлильный. Основные узлы станка (рисунок 7): фундаментная плита 1, на которой смонтированы колодца или станина 9. На верхней части станины размещены коробка скоростей 5 с электродвигателем 6.

На вертикальных направляющих установлена шпиндельная бабка 7, в которой размещён − механизм подачи, осуществляющий механическое вертикальное перемещение шпинделя 4 с инструментом. Ручное перемещение шпинделя осуществляется штурвалом.

Заготовки и приспособления устанавливают на столе 2, который может перемещаться на вертикальных направляющих колонны.

На станке можно сверлить отверстия диаметром до 50 мм, и глубиной до 300 мм, а также зенкеровать и развёртывать отверстия и нарезать на них резьбу, цековать и зенковать.

Мощность электродвигателя 7 кВт, коробка скоростей позволяет получить 12 чисел оборотов шпинделя от 32 до 1400 об/мин, а коробочка подач обеспечивает 9 подач от 0,125 до 2,14 мм/об.

При обработке крупногабаритных и больших масс, заготовки обрабатываются на радиально-сверлильных одно шпиндельных станках у которых без изменения положения заготовки при обработке различных отверстий, расположенных в одной или нескольких параллельных плоскостях, обеспечивается совмещение осей режущего инструмента и обрабатываемых отверстий за счет перемещения шпиндельной головки. Различные виды радиально-сверлильных станков представлены на рисунке 8.

При обработке заготовок с большим числом отверстий (корпусные детали) целесообразно использовать сверлильные станки с ЧПУ, которые автоматизированы с помощью дополнительных координатных столов, позволяющих автоматически перемещать и точно устанавливать заготовку относительно инструмента без предварительной разметки и координаторов. При массовом стабильном производстве используют агрегатные станки, изготовленные, из стандартных и нормализированных деталей и узлов (агрегатов), которые позволяют одновременно за один период обрабатывать несколько отверстий, расположенных в разных плоскостях у заготовки.

6

Рисунок 7

Рисунок 8 – Сверлильный станок – СС – 70370 – 370 Вт, 13 мм патрон с ключом, 5 скоростей – 600/900/1,250/1,750/2,600 об/мин, магнитный переключатель, прозрачный защитный колпак, 1,5 м кабель, поворотный стол, 2,5 дюймовые тиски

5 Порядок выполнения работы

1. Изучить устройства и назначения инструмента для обработки отверстий.

2. Изучить устройство и назначение узлов станка 2А150.

3. По заданию преподавателя настроить станок по числу оборотов и подач.

4. Заэскизировать инструмент для обработки отверстий и схему обработки.

6 Содержание отчета

-

Наименование работы и цель.

-

Описать порядок настройки станка на заданное число оборотов и подач.

-

Привести эскизы режущего инструмента и оборудования при обработке отверстий.

-

Описание способов закрепления режущего инструмента (с эскизами) при обработке.

-

Описание и конструкция приспособлений (с эскизами) для закрепления заготовки при обработке.

7 Меры безопасности

1. К выполнению лабораторной работы допускаются студенты, изучившие методическое указание.

2. При работе на металлорежущих станках необходимо соблюдать меры безопасности согласно инструкции.

3. Перед включением станка необходимо убедиться что его пуск не опасен для людей находящихся у станка.

Контрольные вопросы

-

Какие технологические операции можно производить на сверлильных станках?

-

Назначение режущего инструмента для обработки отверстий.

-

Общее устройство и назначение узлов станка 2А150.

4. Каковы особенности процесса резания при сверлении по сравнению с методом точения?

5. Технологические операции - рассверливание, зенкерование и развертывание отверстий?

6. Способы закрепления заготовки при обработке на станках сверлильной группы.

7. Способы закрепления режущего инструмента при обработке на станках сверлильной группы.

8. Назовите основные узлы сверлильных станков.

Литература

1 Дальский А.М. Технология конструкционных материалов. − М. : «Высшая школа», 2004. – 298 с.

2 Дриц М.Е., Москалев М.А. Технология конструкционных материалов. − М. : «Высшая школа», 1990. – 255 с.

3 Прейс Г.А. и др. Технология конструкционных материалов. − Киев : Высшая школа, 1991. – 276 с.

4 Справочник технолога-машиностроителя /под редакцией А.Г. Косиловой и Р.К. Мещерякова. В 2х томах. − М. : Машиностроение, 1986. − Т.2. – 496 с.

5. Фещенко В.Н., Махмутов Р.Х. Токарная обработка. − М. : Высшая школа. 1990. – 234 с.

Содержание

Введение………………………………………………………3

1 Цели и задачи лабораторной работы…………………….…..4

1.1 Цель лабораторной работы………………...……………..…..4

1.2 Задачи лабораторной работы…………………………………4

2 Характеристика метода сверления…………………………...4

3 Инструмент для сверления и обработки отверстий………...5

4 Устройство и технологическая характеристика

станка модели 2А150……………………….………..……....10

5 Порядок выполнения работы………………………….….…14

6 Содержание отчета……………………………………….…..15

7 Меры безопасности…………………………………………..15

Контрольные вопросы………………...…………………..…15

Литература……………………………...……………....….....16

страница 1

|