страница 1 страница 2

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА

И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

главное управление ОБРАЗОВАНИЯ, науки И КАДРОВ

Учреждение образования

«БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ

СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ»

Кафедра мелиоративных и строительных машин

Изучение конструкции молотковых дробилок для дробления нерудных материалов

Методические указания к лабораторным занятиям

Для студентов специальности 1-74 06 04 – техническое обеспечение

мелиоративных и водохозяйственных работ

Горки 2006

Одобрено методической комиссией факультета механизации сельского хозяйства 24.11.2005 (протокол №3).

Составил В. А. ДРЕМУК.

УДК 621.926.2(072)

Изучение конструкции молотковых дробилок для дробления нерудных материалов: Методические указания /Белорусская государственная сельскохозяйственная академия; Сост. В. А. Дремук. Горки, 2006. 36 с.

Рассмотрены основные типы и конструктивные схемы молотковых дробилок, устройство, область применения, рабочие процессы, возможные неисправности и способы их устранения. Даны указания по изучению конструкции, технической эксплуатации и технике безопасности при работе.

Для студентов специальности 1-74 06 04 – техническое обеспечение мелиоративных и водохозяйственных работ.

Таблиц 8. Рисунков 10. Библиогр. 7.

Рецензент канд. техн. наук, доцент М. П. Третьяк.

Составление. В.А. Дремук, 2006

Учреждение образования

«Белорусская государственная

с ельскохозяйственная академия», 2006 ельскохозяйственная академия», 2006

Цель работы.

1. Изучить технические характеристики молотковых дробилок.

2. Изучить устройство, работу и регулировки дробилок.

3. Ознакомиться с возможными неисправностями механизмов дробилок и способами их устранения.

4. Ознакомиться с правилами техники безопасности во время эксплуатации и при техническом обслуживании дробилок.

Оснащение и учебно-наглядные пособия: узлы и макеты дробилок; учебные плакаты по изучению конструкций механизмов дробилок; технические средства обучения; методические указания по выполнению лабораторной работы, литература.

Порядок выполнения работы.

1. Изучить конструкцию, принцип работы и регулировки узлов и агрегатов дробилок.

2. Изучить устройство и работу механической и гидравлической систем управления.

3. Изучить особенности эксплуатации дробилок.

4. Изучить возможные неисправности дробилок и способы их устранения.

5. Изучить технику безопасности при эксплуатации и техническом обслуживании дробилок.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

И КЛАССИФИКАЦИЯ ДРОБИЛОК

Молотковые дробилки предназначены для измельчения хрупких и мягких материалов: каменного угля, каменной соли, мела, гипса, кирпичного боя, квасцов селитры, буры, а также известняка, некоторых руд и других малоабразивных материалов. Простота конструкции обеспечивает их надежную работу.

К молотковым дробилкам относятся дробилки ударного действия с шарнирно закрепленными на роторе ударными элементами – молотками. Молотковые дробилки отличаются высокой степенью дробления, достигающей 100, а также малой массой и незначительной стоимостью 1 т перерабатываемого материала. Их удельная стоимость на единицу производительности составляет только 1/4 – 1/5 часть стоимости сопоставимых щековых и конусных дробилок. Потребляемая мощность, масса и размеры молотковой дробилки на единицу производительности в 2–5 раз меньше, чем у щековых и конусных дробилок.

Сравнительно небольшие размеры молотковых дробилок позволяют устанавливать их в ограниченных пространствах, например в шахтах.

Герметичность корпуса и возможность плотного присоединения загрузочной и разгрузочной течек позволяют при малых затратах на аспирацию предупредить выброс пыли в окружающую среду. Большинство молотковых дробилок обладает малой чувствительностью к попаданию недробимых предметов в камеру дробления. Следует отметить такие преимущества молотковых дробилок, как простота конструкции и удобство обслуживания и ремонта. Удобство и быстрота ремонта и обслуживания обеспечиваются легкостью доступа внутрь дробилки благодаря наличию дверок или применению гидравлической системы раскрытия корпуса. Установка молотковой дробилки с динамически сбалансированным ротором не требует сооружения тяжелого фундамента.

В настоящее время молотковые дробилки нашли широкое применение в различных отраслях промышленности строительных материалов. В цементной промышленности молотковые дробилки используют для предварительного измельчения глины, известняка, мергеля и мела – основных компонентов цемента. Молотковые дробилки применяют для мелкого измельчения гипса и других добавок к цементному клинкеру. Молотковыми дробилками оборудуют колосниковые холодильники для дробления спекшихся кусков цементного клинкера. В асбестовой промышленности молотковые дробилки, получившие широкое распространение, эффективно используют для дробления и распушки асбестовой руды. Дробилки позволяют осуществлять эту операцию в 3–4 стадии.

Молотковые дробилки применяют для получения мелкодисперсного карбонатного сырья, используемого для производства стекла, наполнителя в пластмассы, а также для производства доломитовой и известняковой муки. При производстве строительного кирпича молотковые дробилки применяют для дробления боя кирпича, угля, сухой глины.

При производстве силикатного кирпича вместо шаровых мельниц устанавливают молотковые дробилки для мелкого дробления извести после ее обжига в шахтных печах.

При производстве гипса молотковые дробилки применяют для первичного и мелкого дробления гипсового камня. Помимо этого молотковые дробилки используют для переработки слюды и слюдяного скрапа, при добыче и переработке каменной соли, фосфатов, селитры, соды.

В угольной промышленности они находят применение для дробления сросшегося с пустой породой угля. В теплоэнергетике молотковые дробилки применяют для мелкого измельчения угля, используемого в качестве топлива.

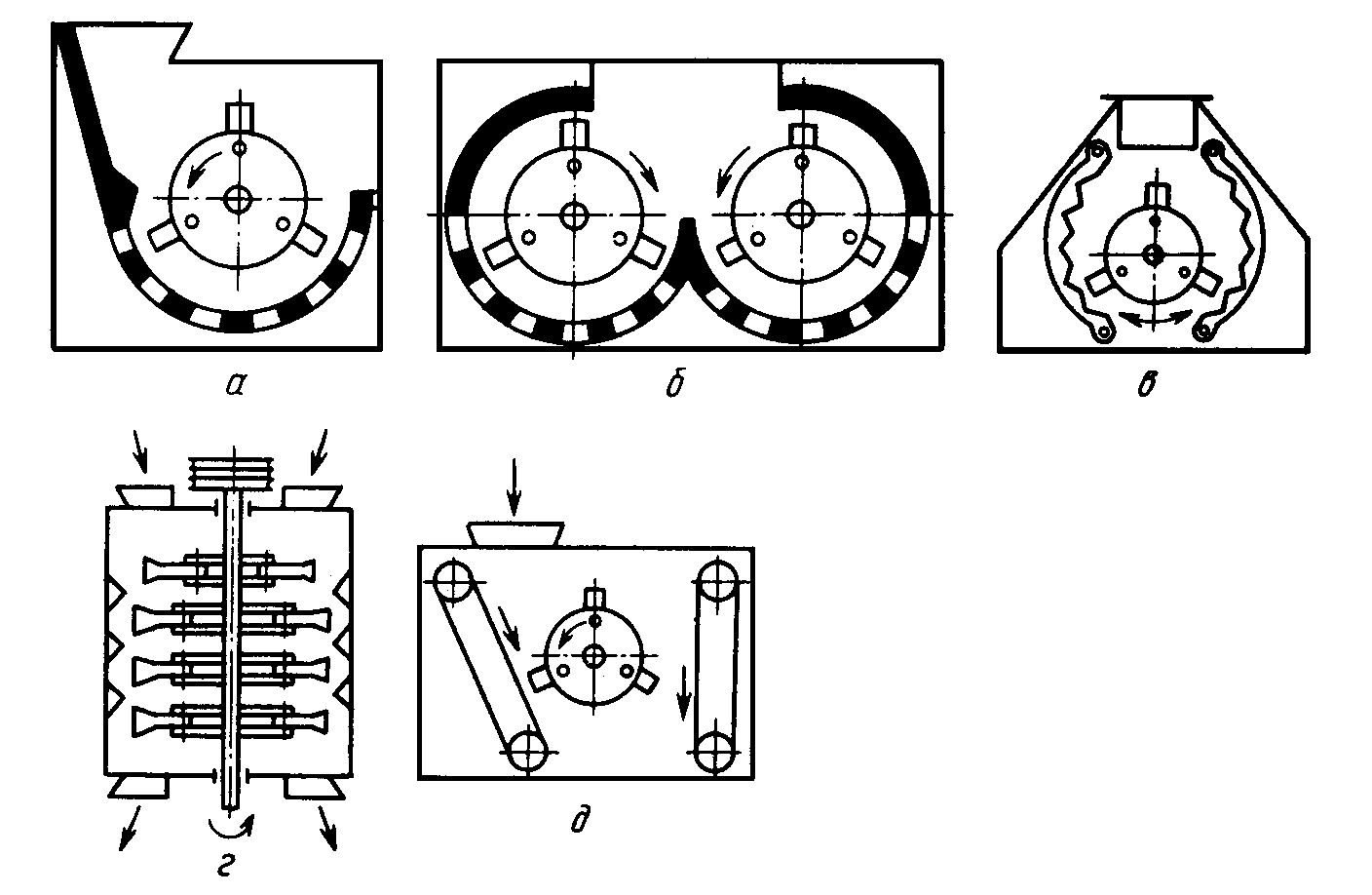

По конструктивным признакам молотковые дробилки различают (рис. 1): по числу роторов – однороторные и двухроторные; по положению вала ротора – с горизонтальным и вертикальным валом; по направлению вращения ротора – реверсивные и нереверсивные; по исполнению разгрузочного узла – с колосниковой решеткой, полностью перекрывающей разгрузочное отверстие, частично перекрывающей разгрузочное отверстие, и без колосниковой решетки; по исполнению очистных устройств от налипания дробимого материала – с подвижными полотнами, с очистными валками.

Рис. 1. Схемы молотковых дробилок: а – однороторная; б – двухроторная одноступенчатого дробления; в – реверсивная; г – с вертикальным валом; д – с очистным полотном.

Однороторные молотковые дробилки – основной, наиболее многочисленный тип молотковых дробилок. Их выпускают большим количеством типоразмеров; от малых (лабораторных) до крупных дробилок с ротором диаметром 2,5 м и массой 250 т. Число типоразмеров однороторных дробилок, выпускаемых некоторыми фирмами за рубежом, достигает двадцати и более.

Двухроторные дробилки различают по числу ступеней дробления – одноступенчатая дробилка, в которой поток дробимого материала поступает одновременно на оба ротора, и двухступенчатая дробилка, в которой материал поступает последовательно от одного ротора к другому.

Одноступенчатые двухроторные дробилки по сравнению с однороторными дробилками при одинаковой производительности меньше по ширине и высоте, и поэтому их используют в установках, где эти показатели имеют существенное значение, например в передвижных самоходных агрегатах.

Эти дробилки менее склонны к налипанию материала в верхней части камеры дробления, так как исходный материал поступает непосредственно на роторы, вращающиеся навстречу один другому, и не попадает на стенки корпуса дробилки. По мнению специалистов, допускаемая влажность перерабатываемого цементного сырья для двухроторных дробилок достигает 13–15%, а для однороторных – 10%.

Двухступенчатые двухроторные дробилки имеют более высокую (достигает 100) степень дробления по сравнению с однороторными. Степень дробления увеличивается в результате последовательного воздействия роторов на материал, а также встречного движения молотков второго ротора потоку материала, поступающего о первого ротора. Абсолютная скорость удара частиц при этом больше скорости ротора в 1,5–2 раза.

Вертикальные молотковые дробилки используют в основном в асбестовой промышленности благодаря конструкции, обеспечивающей щадящее дробление – без истирания, что позволяет сохранить асбестовое волокно, выделив его из сопутствующей породы. Дробимый материал поступает сверху на первый ряд молотков и под их ударами отбрасывается на кольцевую облицовку, с которой поступает под удары молотков второго ряда, и т. д. Зазоры между молотками и облицовкой корпуса обеспечивают свободное движение частиц без заклинивания. Степень дробления таких дробилок невысокая – 1,5–2. Дробилки обеспечивают хорошую избирательность дробления.

Реверсивные дробилки имеют симметричную конструкцию. Масса их больше по сравнению с массой нереверсивных дробилок, но ресурс быстроизнашиваемых деталей повышается до двух раз.

Дробилки для дробления материалов, склонных к налипанию, снабжены специальными устройствами в виде очистных полотен и вращающихся валков. Исходный материал подается на дробящее полотно и транспортируется к ротору, где разрушается и выбрасывается на второе очистное полотно. С последнего готовый продукт свободно падает, а налипшие частицы отделяются скребком. Аналогичную функцию выполняют валки. Конструкции дробилок выполнены так, чтобы исключить контакт дробимого материала с неподвижными ее частями.

Многообразие технологических задач, решаемых с помощью молотковых дробилок, и особенности производства фирм и заводов-изготовителей породили различные конструктивные решения данного оборудования.

2. КОНСТРУКЦИИ ДРОБИЛОК И ИХ ОСНОВНЫХ УЗЛОВ

Молотковые дробилки состоят из следующих узлов: ротора с шарнирно подвешенными молотками, колосниковых решеток, корпуса и регулировочных устройств.

Ротор является основным узлом молотковой дробилки, служащим для передачи энергии дробления от привода. Практически для всех молотковых дробилок принципиальное конструктивное решение роторов остается одинаковым. Ротор – это закрепленные на валу диски, на которых с помощью осей установлены молотки. Вал ротора вращается на двух подшипниках, установленных по его концам, и приводится во вращение в помощью клиноременной передачи или упругой муфты.

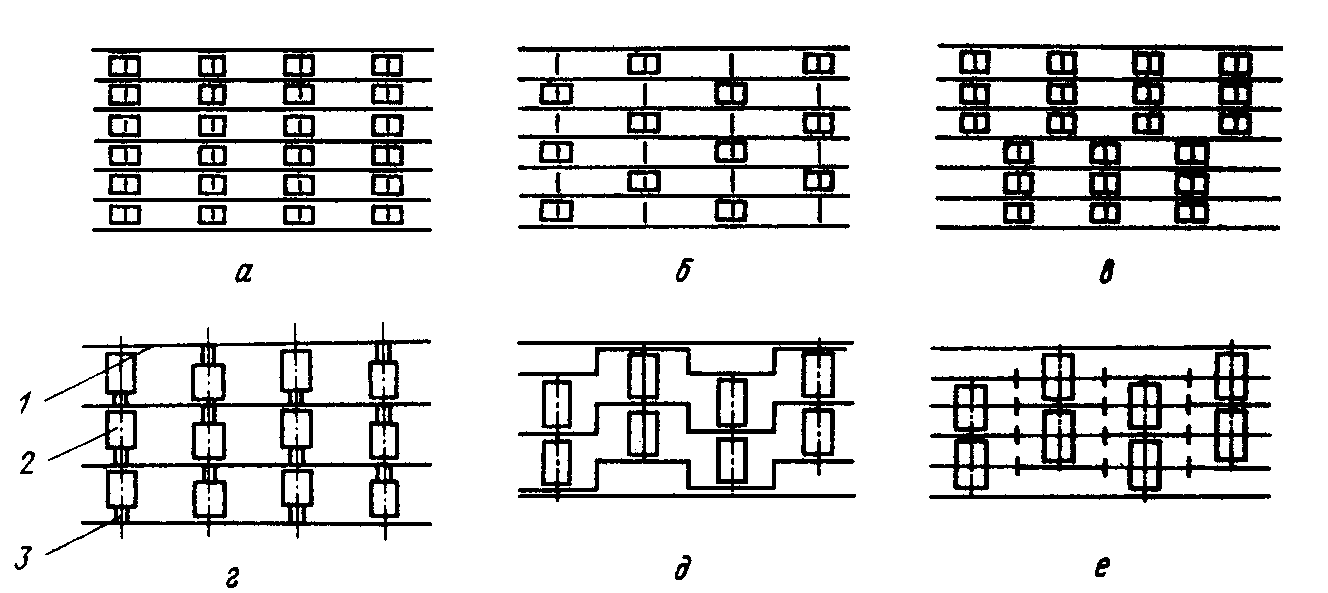

Роторы молотковых дробилок классифицируют: по числу продольных рядов молотков (число молотков при взгляде с торца ротора – три, четыре, шесть, восемь); по расположению молотков одного ряда относительно другого – кольцевое, с перекрытием зазоров; по форме дисков – круглые, фигурные, утолщенные с нишами.

Выбор числа рядов молотков определяется назначением дробилки. От числа рядов молотков зависит глубина проникновения дробимого материала в зону действия молотков, частота прохода молотков по колосниковой решетке. При большом числе рядов молотков время между проходами рядов молотков сокращается и соответственно уменьшается глубина проникновения частиц в зону действия молотков. В этом случае дробление происходит скалыванием небольших объемов материала и крупность продукта дробления уменьшается. Одновременно уменьшается пропускная способность дробилки в зоне первой камеры дробления. При большом числе рядов молотков интервалы между заменами изношенных молотков за счет большего их количества на роторе более длительные, хотя удельный износ повышается. Следует еще отметить, что при большем числе рядов молотков нагрузка на привод дробилки более плавная и равномерная, что существенно для дробилок, работающих на крупнокусковом материале.

Расположение молотков характеризуется положением одного ряда молотков относительно молотков других рядов. При кольцевом расположении молотки каждого ряда размещены вслед друг другу по окружности движения и при вращении образуют отдельные кольцевые рабочие зоны (рис. 2, а). Кольцевое расположение молотков широко используют для роторов различных конструкций как наиболее простое, а для дробилок некоторых типов оно является единственно возможным, например для дробилок с верхней колосниковой решеткой или с дробящими плитами зубчатой формы.

Рис. 2. Схемы расположения молотков: а – кольцевая; б – в шахматном порядке; в – кольцевая в полряда; г – с перекрытием с дистанционными втулками; д – с перекрытием в роторе с нишами; е – с перекрытием в роторе с фигурными дисками; 1 – диск; 2 – молоток; 3 – втулка.

При кольцевом расположении молотков их число в каждом ряду обычно одинаковое. Однако в некоторых случаях при использовании дробилки с неполной нагрузкой часть молотков в рядах через один снимаются. Причем в одном ряду снимаются все четные молотки, а в соседнем все нечетные. Такое расположение называют расположением молотков в шахматном порядке (рис. 2, б).

Иногда собирают молотки по полряда, т. е. на укороченных осях, равных половине длине ротора. При этом молотки одного ряда смещены к одной стороне ротора, а соседнего ряда – к другой (рис. 2, в). Подобное расположение молотков позволяет объединить операции демонтажа и монтажа молотков. Для этого ось молотков выталкивают на свободную часть ротора и при этом одновременно с одной стороны оси снимают изношенные молотки, а с другой стороны надевают новые. После завершения операции перемонтажа молотков ось вместе с новыми молотками оказывается на противоположной стороне ротора. При следующей смене молотков ось возвращается на прежнее место на роторе и т. д.

При кольцевом расположении молотков на роторе может быть собрано различное число рядов молотков. Так, ротор в шестью рядами молотков может быть собран не полностью – с тремя или двумя рядами. Эффективность работы дробилки той или иной сборки определяется опытным путем на месте эксплуатации.

Кольцевое расположение молотков используется для большинства молотковых дробилок. Однако при мелком дроблении чаще устанавливают молотки с перекрытием зазоров, когда следующий ряд молотков перекрывает зазоры между молотками предыдущего ряда (рис. 2, г–е). Это обеспечивает проработку материала во всем объеме рабочей зоны ротора и отсутствие «мертвых зон», которые образуются между кольцевыми рабочими зонами молотков.

При этом дробление происходит более эффективно, продукт получается более равномерного зернового состава и изнашивание рабочих органов происходит более равномерно.

Расположение молотков с перекрытием достигается в результате различных конструктивных решений роторов и молотков. Наиболее распространены роторы, у которых расстояние между дисками больше толщины молотка и молотки с помощью дистанционных втулок смещаются в одном ряду к одной стороне дисков, в другом – к другой стороне (рис. 2, г). Молотки в этих конструкциях применяют с утолщенной головкой, которая частично или полностью перекрывает пространство над дисками ротора.

Расположение молотков с перекрытием (рис. 2, е) достигается в роторах с фигурными дисками, которые устанавливают на валу ротора со смещением один относительно другого на некоторый угол. Каждый ряд молотков подвешивают в вырезах других дисков. Таким образом молотки одного ряда смещены относительно молотков соседнего ряда на половину своей толщины. В роторах такой конструкции угол колебаний молотка ограничен вырезом в диске ротора, обычно он превышает 90°, что является достаточным для нормальных условий работы дробилки. Недостатком этих конструкций является невозможность сборки ротора с разным числом рядов молотков.

Диски с нишами (рис. 2, д) применяют для роторов крупных дробилок, используемых при дроблении материала крупностью более 1000 мм и обеспечивающих выход продукта дробления до 30–50 мм.

Условия работы молотков характеризуются высокой динамической нагрузкой, абразивным изнашиванием и необходимостью их частой замены. Все это создает особые требования к их конструкции. Конструкция молотков должна обеспечивать высокий коэффициент использования металла (отношение массы изношенной части к массе нового молотка). Материалы молотков должны обладать высокой износостойкостью и хорошей вязкостью. Молотки должны быть просты по конструкции и иметь невысокую стоимость.

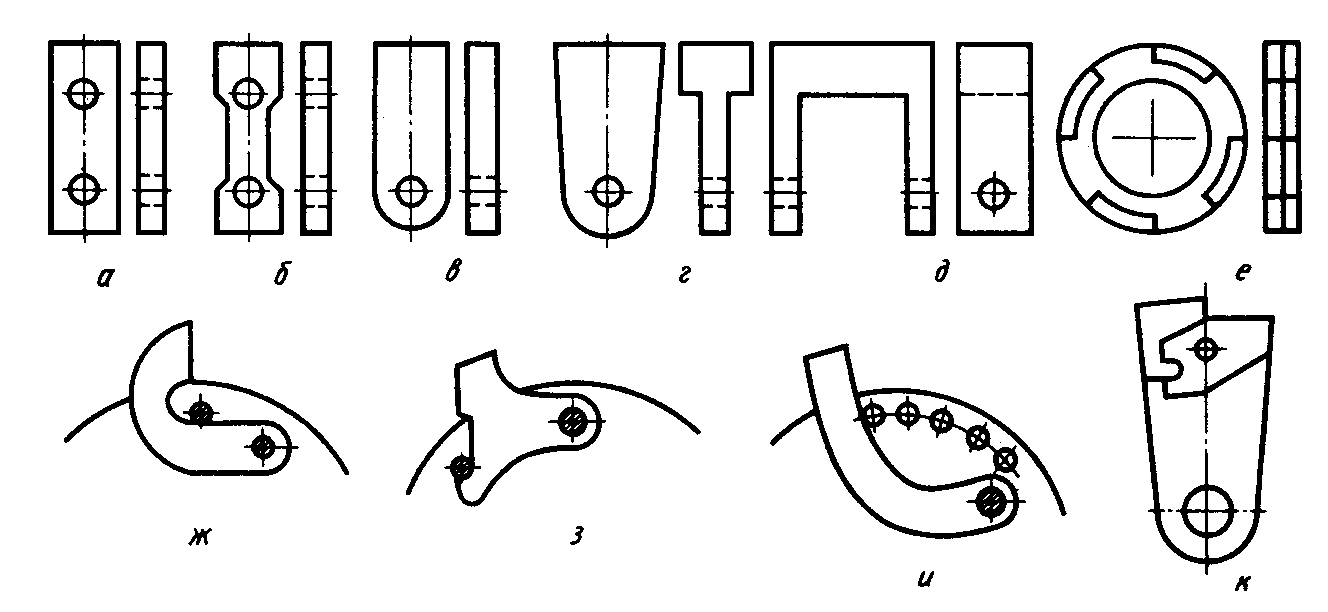

Молотки классифицируют: по числу рабочих поверхностей – с одной, двумя и четырьмя рабочими поверхностями; по диапазону колебаний – со свободными и ограниченными колебаниями; по числу деталей – цельные, составные; по конструктивной форме – пластины, с утолщенной головкой, П-образные, кольцевые и др.

Конструкции молотков отличаются большим разнообразием, вызванным различными условиями работы дробилок и требованиями к конструкции (рис. 3).

Рис. 3. Конструкции молотков: а, б – с четырьмя рабочими поверхностями; в – с двумя рабочими поверхностями; г – утяжеленные в двумя рабочими поверхностями; д – П-образная с двумя рабочими поверхностями; е – кольцевая; ж, з – с ограниченным диапазоном колебаний; и – то же, выдвижное; к – составное.

Молотки, показанные на рис. 3, а, б, выполнены в виде пластины с четырьмя рабочими поверхностями. Их применяют для дробления малопрочных материалов, материалов небольшой крупности и используют в дробилках при высоких окружных скоростях и значительном истирании материала на колосниковой решетке. Молотки имеют два отверстия для подвески на оси. На каждом отверстии может быть использовано две рабочих поверхности. Всего у молотков может быть использовано четыре рабочих поверхности. При изнашивании одной поверхности молотки переставляют. Если молотки установлены в реверсивной дробилке, то число перестановок уменьшается в два раза. Молоток, показанный на рис. 3, б, отличается более рациональной конструкцией вследствие более высокого коэффициента использования металла.

Молотки с двумя рабочими поверхностями (рис. 3, в, г) применяют для дробления средне- и крупнокускового материала. Утяжеленные молотки (рис. 3, г) имеют утолщенную головку, обеспечивающую большой запас кинетической энергии, что позволяет дробить поступающий материал с максимальными кусками 600–2000 мм. Масса таких молотков может достигать 90–250 кг. Обычно окружные скорости роторов с молотками такой конструкции составляют 30–50 м/с. При дроблении крупных кусков возможны большие углы поворота молотков, поэтому конструкции роторов должны допускать свободное их движение без упора в диски ротора. Молотки П-образной формы (рис. 3, д) имеют две рабочих поверхности и обычно используются для мелкого дробления прочного материала. Они обеспечивают равномерную проработку материала на колосниковой решетке, что повышает однородность продукта дробления. Процент использования металла в этих молотках выше, так как относительная масса головки молотка больше, чем у молотков, показанных на рис.3, а–г.

Молотки в виде кольца (рис. 3, е) применяют тогда, когда переработка материалов должна происходить в основном путем истирания. Наружная поверхность этих молотков может иметь зубчатую форму. Молотки с ограниченным углом колебания показаны на рис.3, ж, з. Ограничителями колебаний являются упоры, устанавливаемые на роторе перед каждым молотком. При вращении ротора молотки под действием центробежной силы прижимаются к упорам и находятся в рабочем положении. При ударе кинетическая энергия молотка, а также ротора вследствие особенности подвески молотка передается камню. Угол отклонения молотка при ударе составляет всего несколько градусов. После удара молоток возвращается в рабочее положение. По показателям дробления молотковые дробилки с молотками данного типа приближаются к роторным дробилкам. Однако они имеют невысокий коэффициент использования металла при изнашивании, поэтому их применение ограничено специальными дробилками.

Молоток, показанный на рис. 3, и, не имеет этого недостатка. Он может как бы выдвигаться по мере его изнашивания. Для этого упор, который удерживает молоток, переставляют на новое место, и молоток, поворачиваясь, занимает новое рабочее положение. Рабочая поверхность молотка спроектирована так, чтобы при любом его положении часть рабочей поверхности, контактирующая с материалом, всегда находилась под одним и тем же углом. Это обеспечивает стабильность показателей процесса дробления. Коэффициент использования металла таких молотков может достигать 70%.

Коэффициент использования металла повышается в результате применения составных конструкций молотков, например, головки – изнашиваемой части и ее держателя (рис. 3, к). Такое решение использует ряд фирм, например Ведаг Гумбольдт (ФРГ), Пионер (США), Эско Корпорацион (США) и др. Коэффициент использования металла головки разборного молотка достигает 40%. Держатель обычно служит 3–4 срока головки.

Составные молотки сложнее по конструкции и требуют более точного изготовления, что повышает их стоимость.

Износостойкость молотков повышают также путем подбора наиболее износостойких материалов, различных способов их обработки и наплавки твердыми сплавами.

В настоящее время молотки чаще изготовляют из стали 110Г13Л, обладающей при ударном воздействии способностью к упрочнению поверхностного слоя.

Колосниковые решетки молотковых дробилок предназначены для окончательного формирования зернового состава продукта дробления по максимальной крупности. Колосниковые решетки выполняют функции как сортирующего, так и дробящего органов. Поэтому к их конструкциям предъявляются соответствующие технико-эксплуатационные требования. Они должны эффективно пропускать частицы, достигшие заданной крупности, не допускать их переизмельчения на пути движения вдоль решетки и обеспечивать разрушение сверхмерных частиц. Кроме того, к решёткам предъявляются требования по прочности и надежности – они не должны ломаться от ударной нагрузки и быть достаточно устойчивы к абразивному изнашиванию. Конструкции решеток должны быть просты и удобны для обслуживания и замены. Колосниковые решетки классифицируют: по конструкции просеивающего элемента – наборные колосники, щелевые плиты, листовое сито; по конструкции крепления к корпусу – регулируемые и нерегулируемые; по степени перекрытия разгрузочного отверстия – замкнутые и открытые.

Наборные колосниковые решетки состоят из отдельных колосников, выполненных в виде брусков прямоугольного, треугольного или трапецеидального сечения. Колосники вставляют в специальные пазы каркаса решетки и закрепляют в нем. Размер щели между колосниками устанавливают с помощью прокладок. Размер щели может быть изменен путем переборки решетки и установки прокладок другой толщины. Это позволяет подобрать оптимальный размер щели непосредственно на месте эксплуатации. Щелевые плиты представляют собой литую пластину с цилиндрической рабочей поверхностью со сквозными отверстиями. По краям пластин предусмотрены платики для установки на каркасы решеток. Крепление плит болтовое. Колосниковые решетки со щелевыми плитами по сравнению с решетками с наборными колосниками более надежны при эксплуатации, более просты в изготовлении и сборке. Обычно их применяют для дробилок с щелями размером 10–50 мм.

Отверстия щелей колосниковых решеток выполняют расширяющимися в сторону разгрузки материала, что благоприятствует его эвакуации. Угол расширения составляет 10–20° и более. Кроме того, для однороторных дробилок предусмотрен наклон щелей в сторону вращения ротора под углом к радиусу 40–50°. Такая конструкция колосниковых решеток повышает эффективность разгрузки дробленого продукта, снижает переизмельчение и повышает производительность дробилки. Листовые сита применяют для дробления мягких, неабразивных материалов. Их выполняют в виде штампованного листа, свальцованного по окружности вращения молотков.

Регулируемые колосниковые решетки позволяют изменять зазор между ними и окружностью вращения молотков. Такая необходимость возникает при установке зазора перед началом эксплуатации дробилки, а также поддержания его при изнашивании молотков и собственно решеток. Регулируемые решетки выполняют составными, из нескольких частей. Каждую часть отдельно крепят к корпусу дробилки, и она имеет свои устройства для регулирования зазора, которые устанавливают с одной или двух концов решеток. Наиболее часто регулированные устройства выполнены в виде эксцентриковых втулок, винтовых или рычажных механизмов. Составные решетки удобней в обслуживании, особенно при углах обхвата ротора 120–200°. Кроме того, регулирование зазора с помощью нескольких механизмов дает возможность установить более равномерный зазор по длине решетки.

Нерегулируемые колосниковые решетки применяют тогда, когда зазор можно изменить перестановкой молотков на роторе. Нерегулируемые колосниковые решетки встречаются крайне редко, так как изменение зазора перестановкой молотков трудоемко и требует полной их переборки.

Замкнутые колосниковые решетки – решетки, полностью перекрывающие разгрузочное отверстие, применяют тогда, когда необходимо получить стабильный по крупности продукт дробления. В дробилках с такими решетками дробление материала происходит в замкнутом цикле, т. е. частицы, не прошедшие через щели между колосниками, вновь возвращаются молотками в камеру дробления. При нормальной работе циркуляционный поток в дробилке не превышает 10–15%. К исходному материалу для дробилок с замкнутыми колосниковыми решетками предъявляются повышенные требования по засоренности его недробимыми предметами, выход которых из дробилок невозможен. Для этого на линиях подачи исходного материала рекомендуется установка металлоискателей и металлоуловителей.

Открытые колосниковые решетки – решетки, не полностью перекрывающие разгрузочное отверстие. Открытая часть разгрузочного отверстия (разгрузочное окно) служит для выхода надрешетного продукта и недробимых предметов. Крупность продукта дробления при открытой решетке может колебаться в зависимости от степени изнашивания молотков, изменения производительности питания и физико-механических свойств исходного материала.

Дробилки без колосниковых решеток применяют для перерабатывания влажных и липких материалов, избирательного дробления и др.

Корпус молотковой дробилки является опорой для всех сборочных узлов и представляет собой сварную или литую конструкцию коробчатой формы. В корпусе дробилки различают две основных части: нижнюю часть – станину с встроенной колосниковой решеткой и консолями для подшипников, и верхнюю часть – с приемным отверстием и камерой дробления.

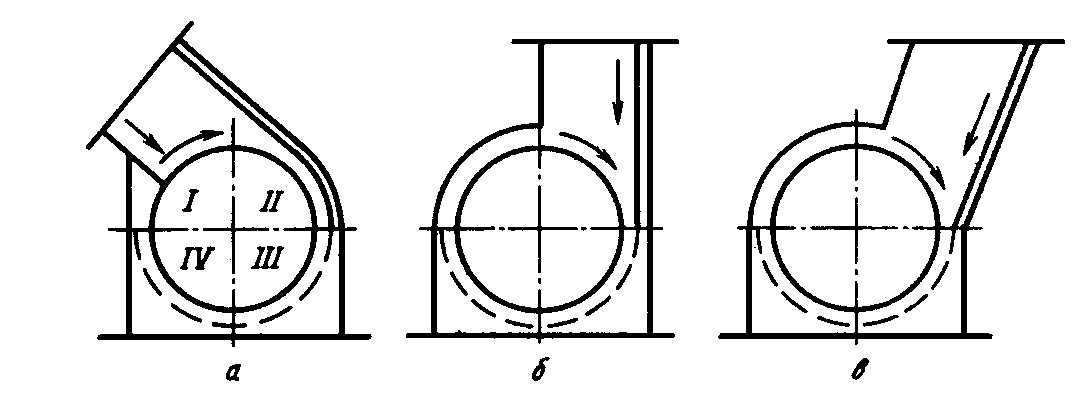

Конструкция верхней части корпуса определяется принятой схемой подачи исходного материала на ротор (рис. 4): под углом на ротор в сектор I; сверху ротора в сектора I–II или в сектор II; под углом на ротор в сектор II.

Первая схема дробления обеспечивает прием и дробление материала свободным ударом в секторах I и II ротора. Этим достигается предварительное измельчение материала перед решеткой. Схему используют в дробилках с замкнутым циклом дробления – колосниковая решетка полностью перекрывает разгрузочное отверстие.

По третьей схеме дробление происходит непосредственно на приемном лотке-плите путем откалывания отдельных частиц от кусков исходного материала. Данную схему используют в дробилках с подвижными дробящими полотнами для переработки влажных и липких материалов.

Процесс дробления по второй схеме совмещает особенности первой и третьей схем.

Рис. 4. Схемы подачи исходного материала на ротор: а – под углом в сектор I; б – сверху в сектор II; в – под углом в сектор II; I–IV – секторы.

Корпус дробилки снабжен люками с запирающимися дверцами, предназначенными для осмотра и замены быстроизнашивающихся деталей. Все разъемы в корпусе и дверцы люков делают пыленепроницаемыми. В отдельных конструкциях молотковых дробилок корпус снабжен карманом для улавливания недробимых предметов.

Для создания большего удобства и сокращения времени на ремонт и замену быстроизнашивающихся деталей в ряде конструкций молотковых дробилок предусмотрено использование гидроцилиндров для раскрытия корпуса.

3. ОДНОРОТОРНЫЕ ДРОБИЛКИ

Одним из самых распространенных типов молотковых дробилок являются однороторные молотковые дробилки – наиболее простые по конструкции и универсальные по применению (табл. 1).

Таблица 1. Техническая характеристика основных типов однороторных

молотковых дробилок

Показатели

|

М-6-4

| М-8-6 |

М-13-16

|

М-20-20

|

М-20-30

|

Индекс модели

|

СМД-112

|

СМД-147

|

СМ-170Б

|

СМД-97

|

СМД-98Б

|

Размеры ротора, мм:

диаметр

длина

|

600

400

|

800

600

|

1300

1600

|

2000

2000

|

2000

3000

|

Размер наибольшего куска

загружаемого материала, мм

|

150

|

250

|

400

|

600

|

600

|

Номинальная частота вращения ротора, об/мин

|

1250

|

1000

|

750

|

600

|

600

|

Мощность электродвигателя, кВт

|

17

|

55

|

250

|

800

|

1250

|

Масса дробилки без электродвигателя, т

|

1,5

|

3,0

|

11,0

|

46,0

|

60,0

|

Размеры, мм:

|

|

|

|

|

|

длина

|

1100

|

1350

|

2400

|

4000

|

4000

|

ширина

|

1100

|

1400

|

2800

|

4200

|

5500

|

высота

|

1150

|

1250

|

1900

|

3100

|

3100

|

Дробилки различаются исполнением камер дробления и рабочих органов. Характерным представителем однороторных молотковых дробилок, работающих по схеме подачи исходного материала в сектор 1 ротора и осуществляющих дробление в замкнутом цикле, является дробилка СМД-112.

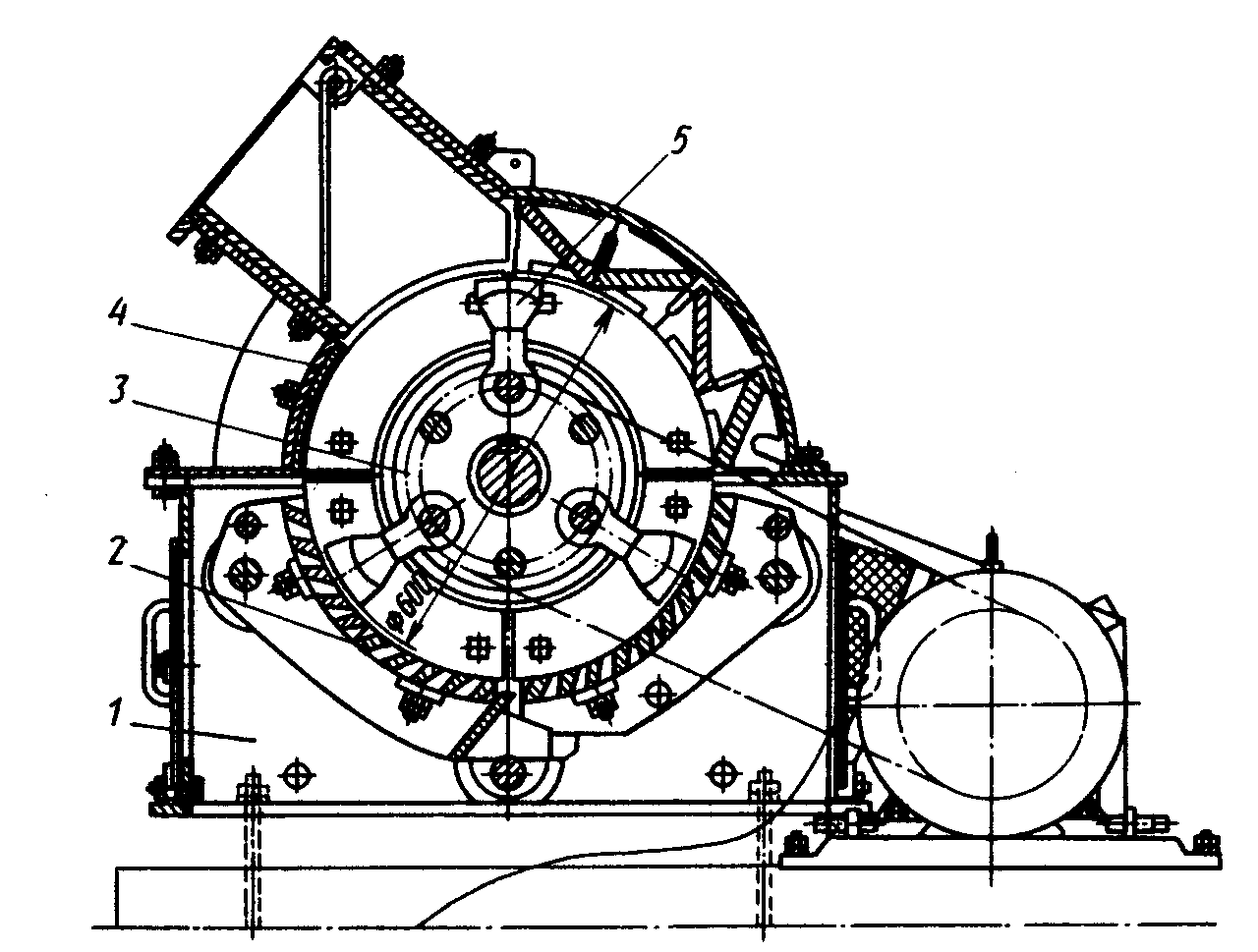

Дробилка состоит из следующих узлов: корпуса, ротора 3, колосниковой решетки 2 (рис. 5).

Корпус дробилки сварной конструкции из листового проката состоит из двух частей: нижней 1 (станины) и верхней 4. На боковых стенках станины имеются опоры для установки корпусов подшипников ротора, а также предусмотрены отверстия для установки и крепления эксцентрикового регулировочного механизма. На передней и задней стенках предусмотрены дверки для монтажа и осмотра колосниковых решеток.

Верхняя часть корпуса 4 выполнена вместе с приемной воронкой, в которой смонтирована металлическая шторка, служащая для предупреждения случайного выброса из камеры дробления кусков материала. В верхней части корпуса неподвижно закреплены дробящие плиты, образующие вместе с ротором камеру дробления. Боковые стенки корпуса дробилки облицованы износостойкими плитами. Ротор может быть собран с двух-, трех- или шестирядным расположением молотков. Число молотков в ряду – пять.

Рис. 5. Молотковая дробилка СМД-112.

Молотки 5 имеют две рабочие поверхности. При изнашивании одной поверхности молотки могут быть перевернуты. Чтобы снизить несбалансированность ротора при установке молотков или их переустановке при изнашивании одной рабочей поверхности, необходимо следить, чтобы разница в суммарных весах диаметрально противоположных рядов молотков не превышала 0,1 кг. Вращение ротор получает от электродвигателя через клиноременную передачу.

Колосниковая решетка замкнутого типа состоит из двух сборных секций, на которых закреплены сменные плиты с выходными щелями размером 32 мм. Колосниковая решетка полностью перекрывает разгрузочное отверстие. Поэтому продукт, не прошедший через решетку за один проход, поступает в циркуляцию. Это обеспечивает выход зернового состава стабильной крупности. Однако данная конструкция очень чувствительна к попаданию недробимых предметов, которые приводят к разрушению щелевых плит.

Колосниковые решетки подвешены в корпусе дробилки на осях, вмонтированных в эксцентриковые кольца. Нижний конец колосниковых решеток свободно опирается на опорную ось. Поворотом эксцентриковых колец достигается приближение колосниковых решеток к окружности вращения молотков или удаление от него. Диапазон регулирования зазора составляет 30 мм. Для замены изношенных щелевых плит колосниковые решетки снимают с осей, опускают на распорки, вваренные между боковыми стенками станины, и извлекают из корпуса дробилки через дверные проемы на ремонтную площадку. После замены щелевых плит колосниковые решетки устанавливают в дробилку. Конструктивные исполнения молотковых дробилок СМД-147 и СМД-112 аналогичны. Характеристика зернового состава при работе на различных материалах дробилок СМД-112 и СМД-147 приведена в табл. 2.

Таблица 2. Характеристика зернового состава дробилок СМД-112 и СМД-147

Размер фракции, мм

| Выход фракции на дробилках, % | СМД-112 |

СМД-147

|

Перлит

|

Гранулированный шлак

|

Котельный шлак

|

Известняк

|

>20

|

-

|

-

|

-

|

-

|

10–20

|

-

|

-

|

18

|

10

|

5–10

|

15

|

17

|

19

|

11

|

5–2,5

|

34

|

19

|

17

|

14

|

2,5–1,25

|

11

|

20

|

13

|

15

|

0–1,25

|

40

|

44

|

30

|

50

|

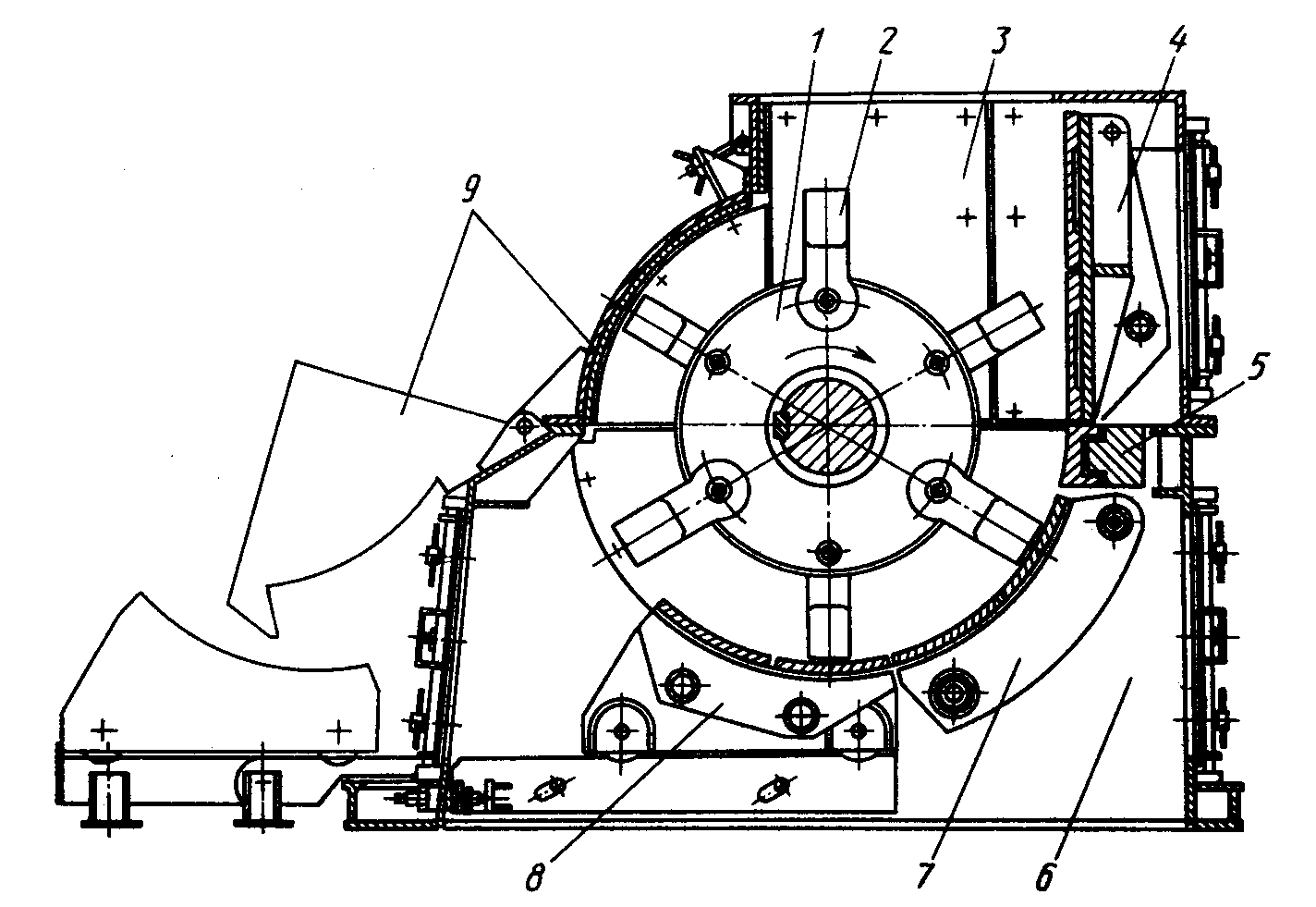

Молотковая дробилка с верхней подачей исходного материала в сектор II ротора показана на рис. 6. Исходный материал дробится как свободным ударом в верхней зоне ротора, так и на отражательной плите и отбойном брусе. Скалываемые частицы поступают на колосниковые решетки и при достижении заданного размера удаляются из дробилки.

Верхняя часть корпуса имеет приемное отверстие и образует камеру дробления. В камере дробления вертикально установлена отражательная плита, воспринимающая удары камней, отбрасываемых молотками. Поток дробимого материала направляется вдоль плиты к отбойному брусу и колосниковым решеткам. Для регулирования крупности материала, поступающего на колосниковые решетки, отражательная плита и отражательный брус снабжены регулировочными устройствами изменения зазора с окружностью вращения молотков.

Для удобства обслуживания и замены молотков в верхней части корпуса предусмотрена дверца.

Рис. 6. Молотковая дробилка М-2020: 1 – ротор; 2 – молоток; 3 – верхняя часть корпуса; 4 – отражательная плита; 5 – брус; 6 – станина; 7 – подвесная решетка; 8 – откидывающая решетка; 9 – откидывающая часть корпуса.

Ротор дробилки состоит из вала с насаженными на нем дисками на которых закреплены оси молотков. Молотки на осях подвешены в шахматном порядке и располагаются в шесть рядов – три ряда по 11 молотков и три ряда по 12. Форма молотков допускает их двустороннее использование при изнашивании. Для удобства смены молотков предусмотрено гидравлическое приспособление для монтажа и демонтажа их осей. Ось молотков выполнена разрезной и состоит из двух частей. Для смены молотков приспособление устанавливают на корпусе дробилки и за один ход вытаскивают ось молотков на 500 мм, а за два хода – полностью. Для привода приспособления применена насосная передвижная станция НСП-400, поставляемая в комплекте с дробилкой. Рабочее давление масла составляет10 МПа.

Вал ротора установлен на сферических двухрядных роликоподшипниках. Температура подшипников контролируется автоматически аппаратурой АТВ-229. Корпус дробилки предусматривает возможность установки ротора в правом и левом исполнениях, т. е. с расположением электродвигателя с правой или с левой стороны. Колосниковая решетка открытого типа состоит из двух частей. Первая по ходу движения материала колосниковая решетка (подвесная) верхней частью подвешена на оси, а нижней частью опирается на регулировочные болты. Вторая колосниковая решетка (выкатная) снабжена опорными роликами, по которым выкатывается по специальным направляющим из дробилки с помощью лебедки ЛРН-500, поставляемой в комплекте с дробилкой. Направляющие связаны с регулировочным механизмом, служащим для изменения зазора между выкатной колосниковой решеткой и окружностью вращения молотков. Отражательная плита, отбойный брус и колосниковые решетки образуют единую дробящую и сортировочную поверхность с регулируемым в четырех местах зазором, что позволяет поддерживать высокую степень дробления при изнашивании молотков.

Конструкция дробилки допускает её эксплуатацию как без выкатной решётки, так и без обеих решеток.

Подачу исходного материала по центру ротора применяют в дробилках реверсивного типа.

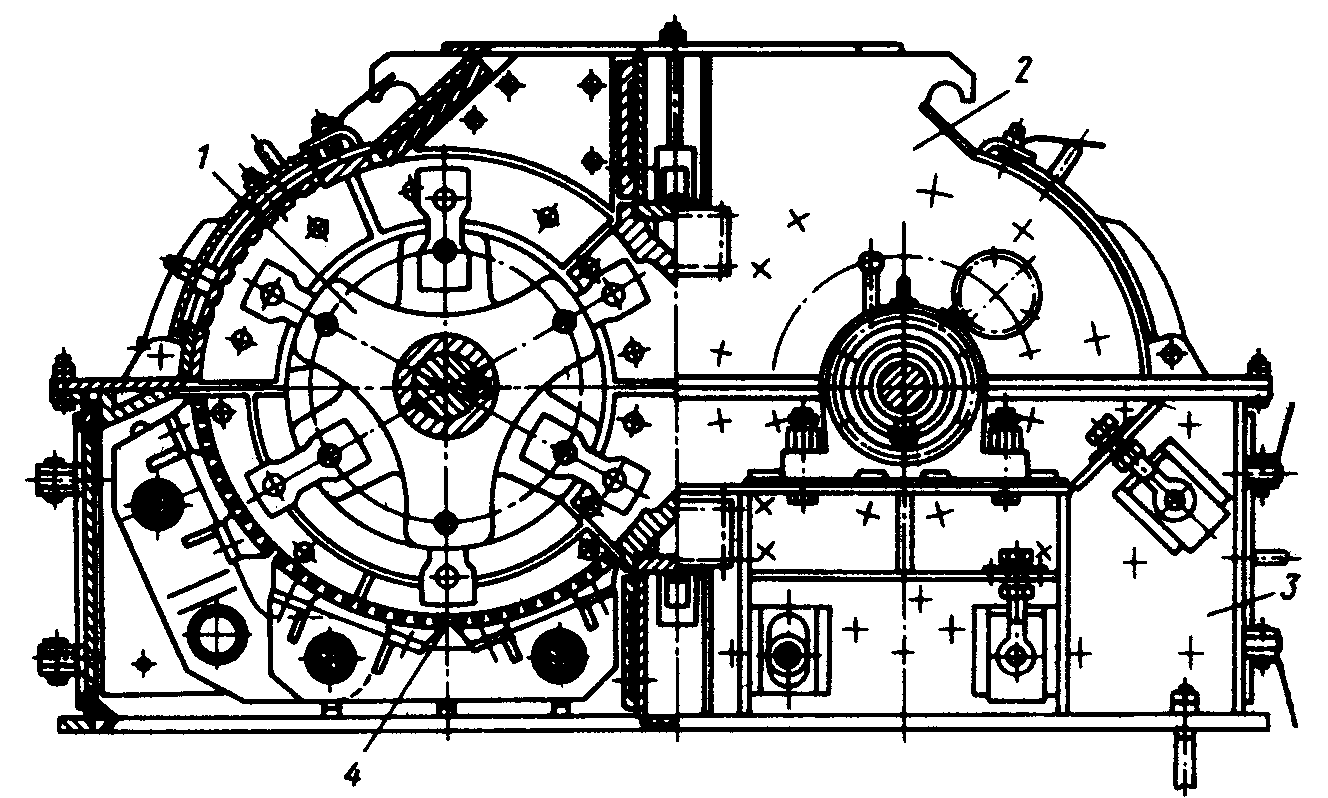

Рассмотрим конструкцию реверсивной дробилки модели НВК производства западногерманской фирмы Хишманн (ФРГ), предназначенной для дробления известняка, гипса, извести, угля, бокситов и руд (рис. 7). Корпус дробилки сварной, коробчатой формы, состоит из станины 2, двух торцовых стенок 6 и двух боковых стенок 8. Боковые стенки корпуса в камере дробления облицованы износостойкими плитами. Имеющиеся в боковых стенках легкие откидные дверцы облегчают контроль за состоянием ротора.

Торцовые стенки корпуса дробилки имеют шарнирное крепление 4 к станине дробилки и с помощью гидроцилиндров 3 могут раскрывать камеру дробления, что значительно облегчает ремонт и обслуживание дробилки. Гидроцилиндры, расположенные под консолями для крепления подшипников, воздействуют на торцовые стенки через кривошипный механизм 1. В верхней части корпуса к обеим торцовым стенкам шарнирно подвешены массивные отбойные плиты 9, опирающиеся нижней частью на подпружиненный шток 5, служащий для регулирования зазора между отбойной плитой и окружностью вращения молотков 7.

Техническая характеристика дробилок НВК приведена в табл. 3.

В комплект дробилки НВК входит устройство, предназначенное для механизации извлечения осей подвески молотков. На торцах осей имеются нарезные отверстия для крепления извлекающего устройства. При работе дробилки эти отверстия закрыты специальными торцовыми крышками.

Рис.7. Общий вид реверсивной дробилки фирмы Хишманн.

Таблица 3. Техническая характеристика дробилок типа НВК

Показатели |

Дробилки первичного

дробления

|

Дробилки вторичного дробления

|

1430/115

|

1440/115

|

2084/150

|

31170/185

|

31200/185

|

912/35

|

1024/35

|

31170/90

|

31200/90

|

Максимальный размер исходного материала, мм

|

800

|

800

|

1200

|

1600

|

1600

|

150

|

200

|

500

|

500

|

Производительность, т/ч

|

100 –130

|

130 –160

|

300 –375

|

800 –1000

|

1000 –1200

|

35 –50

|

55 –80

|

850 – 1000

|

1000– 1200

|

Установочная мощность электродвигателя, кВт

|

200

|

250

|

600

|

1600

|

1900

|

75

|

110

|

1350

|

1600

|

Номинальная частота вращения двигателя, об/мин

|

1000

|

1000

|

1000

|

1000

|

1000

|

1500

|

1500

|

1000

|

1000

|

Для дробления крупнокускового материала применяют цельнолитые молотки. Если дробилку используют для вторичного дробления, молотки изготовляют разъемными. Разъемный молоток состоит из держателя и съемной головки, соединяемых между собой болтом.

Конструкция дробилки предусматривает подачу горячего воздуха в камеру дробления при измельчении влажного и липкого материала для его подсушки и предотвращения налипания на отбойные плиты.

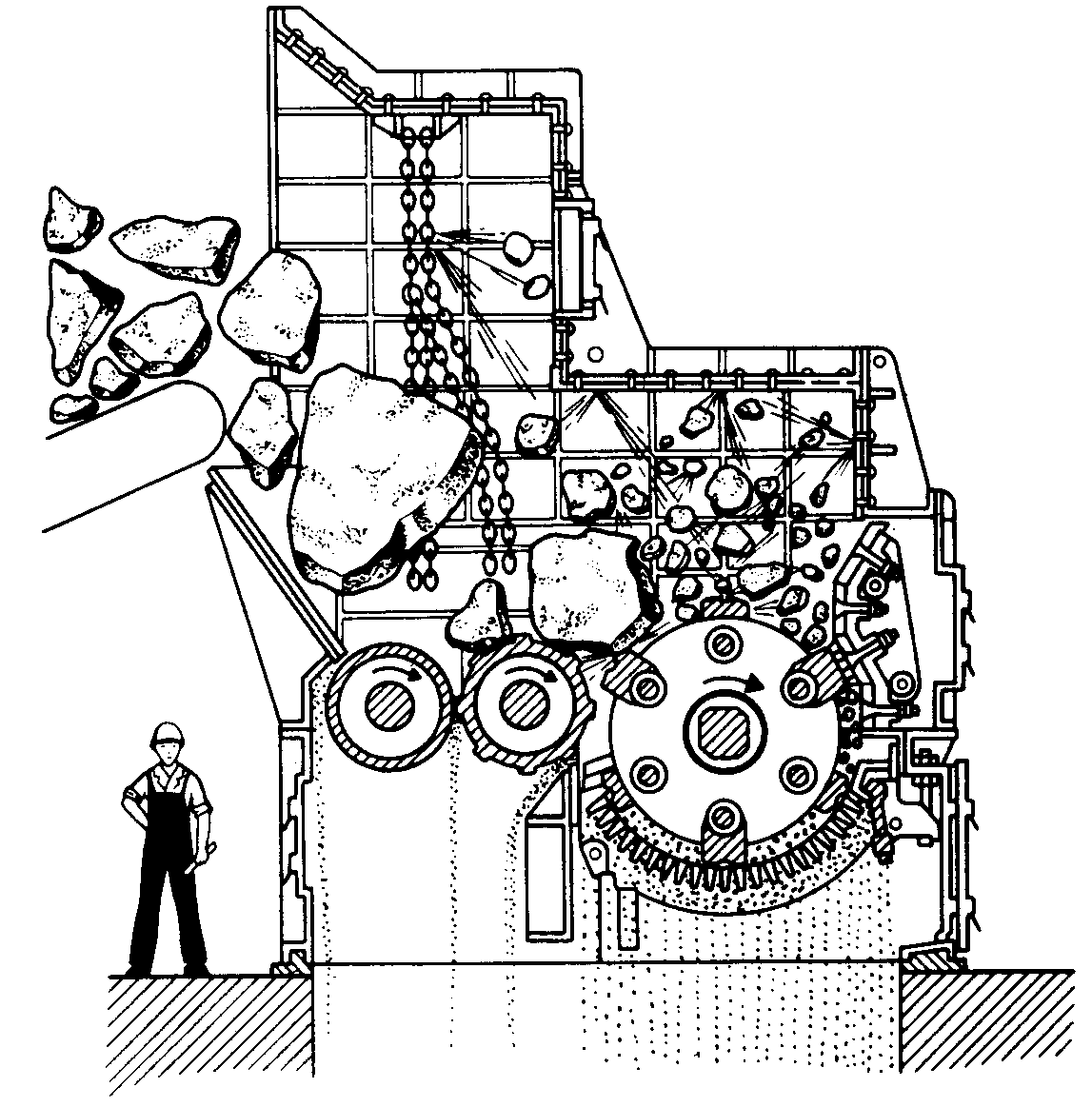

Для повышения эффективности работы дробилок отдельные их типы оснащают встроенными механизмами и устройствами. Примером такой дробилки является дробилка типа EV фирмы Ф. Л. Шмидт (Дания), отличительной особенностью которой являются два валка-барабана, встроенных в камеру дробления (рис. 8).

Техническая характеристика дробилок фирмы Ф. Л. Шмидт приведена в табл. 4.

Таблица 4. Техническая характеристика дробилок фирмы Ф. Л. Шмидт

Показатели

|

EV200200

|

EV200300

|

EV250300

|

Производительность по фракциям 0–30 мм, т/ч

|

250–450

|

450–800

|

800–1250

|

Максимальный размер исходного материала, мм

|

1500

|

2000

|

2000

|

Ротор дробилки

Мощность двигателя, кВт

|

440–600

|

730–1180

|

1600–2000

|

Частота вращения ротора, об/мин

|

220

|

375

|

300

|

Барабан

Мощность двигателя, кВт

Частота вращения барабана, об/мин

Масса, т

|

25

25

123

|

33–45

18,5

160

|

55–75

19,5

240

|

Дробилка состоит из массивного сварного корпуса, отражательных и отбойных плит, ротора с шарнирно подвешенными молотками, колосниковой решетки и двух барабанов. Куски материала максимальной крупности 2,5 м поступают в приемное отверстие дробилки. Скатываясь по приемному лотку, защищенному броневыми плитами, куски материала падают на два барабана, которые вращаются в одном направлении – к ротору дробилки. Поверхность барабанов обрезинена для амортизации ударов падающего материала.

Для лучшего захвата материала на образующей поверхности второго по ходу движения материала барабана имеются небольшие выступы.

Мелкие частицы материала, не нуждающиеся в дроблении, просыпаются сквозь регулируемый зазор между барабанами, выполняющими роль классификатора и питателя.

Рис. 8. Дробилка фирмы Ф. Л. Шмидт.

4. ДВУХРОТОРНЫЕ ДРОБИЛКИ

Двухроторные молотковые дробилки разделяют на дробилки одно- и двухступенчатого дробления.

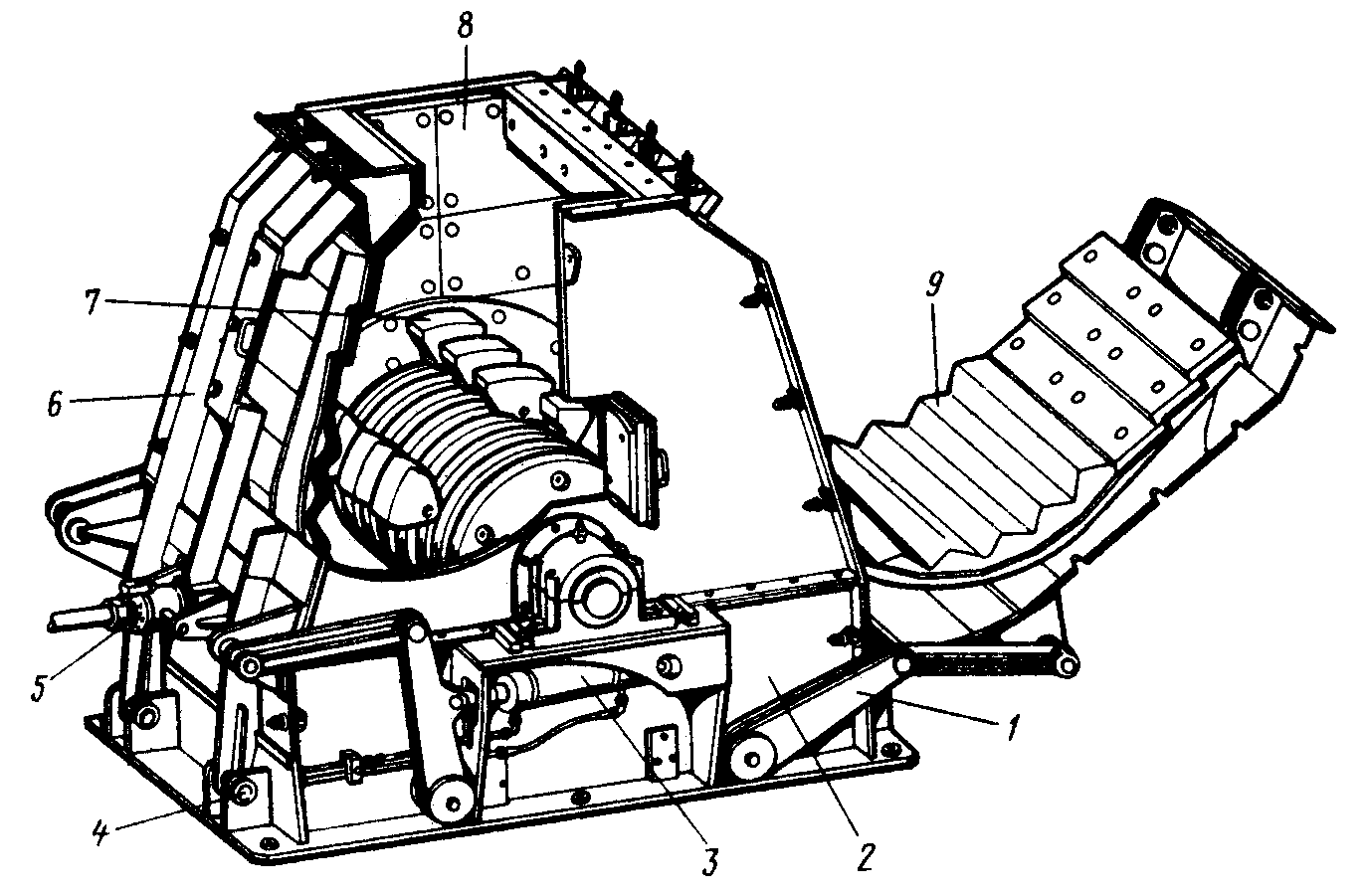

Обычно эти дробилки имеют специальное назначение, и область применения их сравнительно узка. Машиностроение выпускает двухроторную дробилку СМД-114, которая может быть настроена на режим работы одно- или двухступенчатого дробления (рис. 9).

Дробилка состоит из следующих основных узлов: корпуса, включающего станину 3 и верхнюю часть 2, ротора 1 с шарнирно закрепленными молотками, колосниковых решеток 4 и отбойных брусьев. В верхней части корпуса находятся приемные отверстия, расположенные над каждым ротором. Над приемными отверстиями смонтирован загрузочный патрубок с перекидным шибером.

Конструкция дробилки предусматривает подачу материала поочередно на один или другой ротор или на оба ротора одновременно, т. е. по схемам двухступенчатого и одноступенчатого дробления. Каждый ротор оснащен шестью рядами молотков, установленных с перекрытием, т. е. молотки последующего ряда перекрывают зазоры между молотками предыдущего ряда. Вращение роторов реверсивное, осуществляется от двух индивидуальных электродвигателей через клиноременную передачу.

Колосниковые решетки состоят из двух частей, соединенных промежуточным шарниром. Шарнирное сочленение колосниковых решеток и винтовые регулировочные устройства позволяют изменять зазор между колосниками и окружностью вращения молотков как по величине, так и по форме.

Рис.9. Общий вид двухроторной молотковой дробилки СМД-114.

Просеивающая поверхность колосниковых решеток образуется щелевыми плитами. При частичном или полном снятии щелевых плит дробилку можно рекомендовать для дробления увлаженных материалов и материалов, содержащих недробимые включения.

Отбойные брусья служат для разделения камер дробления, а также для создания определенного направления потоку дробимого материала при передаче его с одного ротора на другой.

По мере изнашивания брусьев их положение регулируют установкой прокладок под опорную часть.

Техническая характеристика

Производительность, т/ч.........…………………………......... до 27

Размеры ротора, мм:

диаметр......................………………………………………..800

длина.....……………………………………...................……600

Размер наибольшего куска загружаемого материала, мм.....до 100

Ширина щели колосниковых решеток, мм ......……………...8

Номинальная частота вращения роторов, об/мин .....………....1300

Установленная мощность электродвигателей, кВт....…………255

Размеры, мм:

длина........................……………………………………..….2150

ширина........................………………………………………1500

высота.........................………………………………………1250

Масса дробилки без электрооборудования, т...…………….....5,5

Дробилка работает следующим образом. Перекидным шибером исходный материал направляется на один из роторов, направлением вращения которого определяется дальнейший путь материала. При вращении первого ротора к центру дробилки материал измельчается в результате соударения с молотками ротора и отбойными брусьями и выбрасывается из первой камеры дробления навстречу молоткам второго ротора во вторую камеру дробления, где и дробится сначала на отбойных рифленых плитах, а затем на колосниковой решетке, через которую и происходит разгрузка. Частицы материала, не прошедшие через эту решетку, захватываются молотками второго ротора, направляются в камеру дробления первого ротора и дробятся на колосниковой решетке.

В результате встречных ударов кусков о молотки при передаче их с одного ротора на другой достигается большая скорость удара, что способствует мелкому измельчению материала.

При вращении первого ротора от центра дробилки материал поступает под действием молотков на колосниковую решетку под первым ротором, где просеиваются мелкие частицы материала, образовавшиеся от соударения кусков материала с молотками и отбойными плитами. Крупные куски материала из камеры дробления первого ротора выбрасываются под встречные удары молотков второго ротора и, измельченные, разгружаются через колосниковую решетку, расположенную под вторым ротором.

При изнашивании рабочей кромки молотков с одной стороны направление вращения роторов меняется на обратное, а исходный материал направляется шибером на другой ротор.

При подаче исходного материала на оба ротора дробилка работает по схеме одноступенчатого дробления.

Двухроторные молотковые дробилки двухступенчатого дробления типа «Новоротор» (табл. 5) выпускаются фирмой Хацемаг (ФРГ). Они предназначены для дробления материалов средней прочности, в том числе влажных, с получением продукта крупностью до 2–3 мм и более мелкого. При переработке влажных материалов в камеру дробления подается горячий газ. Дробилки оснащены гидравлическими домкратами раскрытия корпуса.

Таблица 5. Техническая характеристика дробилок типа «Новоротор»

Тип

|

Размеры ротора, мм

|

Производительность при крупности дробления до 3 мм, т/ч

|

Мощность

двигателей, кВт

|

Масса с фундаментной рамой, т

|

диаметр

|

длина

|

490/190

|

490

|

190

|

3

|

2 (7,5–22)

|

1,07

|

490/380

|

490

|

380

|

6

|

2 (11–30)

|

1,54

|

650/250

|

650

|

250

|

6

|

2 (15–45)

|

2,25

|

650/500

|

650

|

500

|

12

|

2 (18,5–55)

|

3,10

|

650/750

|

650

|

750

|

18

|

2 (22–75)

|

4,30

|

1000/750

|

1000

|

750

|

30

|

2 (30–160)

|

9,35

|

1000/1250

|

1000

|

1250

|

45

|

2 (45–200)

|

12,40

|

1000/2000

|

1000

|

2000

|

60

|

2 (55-250)

|

23,00

|

1300/2500

|

1300

|

2500

|

НО

|

2 (75–300)

|

44,50

|

1600/2500

|

1600

|

2500

|

130

|

2 (90–350)

|

62,00

|

2000/2500

|

2000

|

2500

|

165

|

2 (32–500)

|

85,00

|

2500/2500

|

2500

|

2500

|

200

|

2 (160–750)

|

95,00

|

Двухроторные молотковые дробилки одноступенчатого дробления получили распространение для переработки крупнокускового влажного с глинистыми включениями материала в установках большой производительности. По мнению западногерманских специалистов, их можно использовать на материалах влажностью до 25–30% с содержанием глины до 30%, в то время как однороторные дробилки можно использовать при влажности исходного материала до 10% и содержании глины до 20%.

От дробилки СМД-114 дробилки этого типа отличаются отсутствием верхнего бруса и одним общим приемным отверстием для обоих роторов. Исходный материал поступает сверху на оба ротора, вращающиеся навстречу один другому. Дробление происходит в секторе II роторов (см. рис.4) и нижнем дробящем брусе, после чего материал продолжает дробиться на колосниковых решетках, полностью перекрывающих разгрузочные отверстия.

В условиях повышенной влажности рекомендуется установка молотков с перекрытием.

Наибольшее число типоразмеров дробилок данного типа выпускает фирма Бюллер Миаг (ФРГ). Их техническая характеристика приведена в табл. 6.

Таблица 6. Техническая характеристика двухроторных молотковых дробилок одноступенчатого дробления фирмы Бюллер Миаг (ФРГ)

Размер приемного отверстия, мм

|

Наибольший размер кусков исходного материала, мм

|

Производительность при дроблении известняка средней прочности крупностью до 25 мм, т/ч

|

Потребляемая мощность, кВт

|

14351700

|

1400

|

220

|

2170

|

16761700

|

1600

|

260

|

2200

|

13502000

|

1300

|

400

|

2300

|

15702200

|

1500

|

480

|

2360

|

17302000

|

1700

|

530

|

2400

|

20102200

|

2000

|

640

|

2480

|

20502800

|

2000

|

800

|

2660

|

23502800

|

2300

|

1000

|

2750

|

26502800

|

2600

|

1200

|

2900

|

22303300

|

2200

|

1500

|

2 1200

|

31103300

|

3000

|

2000

|

21600

|

5. ДРОБИЛКИ ДЛЯ ЛИПКИХ МАТЕРИАЛОВ

Переработка влажных материалов и материалов, склонных к налипанию, представляет значительные технологические трудности. Материалы зависают в бункерах, течках, налипают на конвейерные ленты и забивают корпуса дробилок. Такие материалы обычно дробят в дробилках ударного действия. Для защиты поверхностей дробилок, соприкасающихся с дробимым материалом, от налипания применяют следующие способы: обогрев поверхностей горячими газами, подаваемыми в камеру дробления; обогрев рабочих поверхностей теплоносителем, циркулирующим по специальным каналам; подачу воды в камеру дробления и в исходный материал, который разжижается до пульпообразного состояния, и, наконец, установку в корпусе дробилок механических очистных устройств.

Молотковые дробилки с очистными устройствами освоены заводом «Волгоцеммаш (г. Тольятти), Пржеровским машиностроительным заводом (ЧССР), машиностроительным заводом имени Эрнеста Тельмана (ГДР), фирмами Драгой (Франция) и BJD (Великобритания) и др.

Молотковая дробилка СМД-102 (рис. 10) состоит из корпуса, ротора и шести очистных валков (по три валка с каждой стороны ротора).

страница 1 страница 2

|