страница 1 страница 2

Техническая характеристика дробилки СМД-102

Размеры ротора, мм

диаметр……………………………………………………2000

длина………………………………………………………2000

Производительность, т/ч……………………………………...200–600

Размер наибольшего куска загружаемого материала, мм…..600

Размер продукта дробления, мм………………..………….до 20

Окружная скорость ротора, м/с………………………………63

Установившая мощность двигателя ротора, кВт……………800

Размеры без двигателей, мм

длина………………………………………………………6000

ширина…………………………………………………….4500

высота……………………………………………………..3560

Масса дробилки, т……………………………………………..65

Корпус дробилки имеет разъемную конструкцию и выполнен сварным из листового проката. Основание корпуса – станина, предназначена для крепления ротора, нижних подвижных валков и верхних частей корпуса. Верхняя часть корпуса (разъемная) состоит из центральной стенки и двух съемных блоков, несущих по два валка. Внутри корпуса укреплены облицовочные плиты из износостойкой стали. Плиты установлены на резиновой прокладке для снижения уровня звуковой мощности дробилки. Для осмотра и проведения профилактических работ в корпусе дробилки предусмотрены дверцы и лючки. По всем соединительным фланцам частей корпуса и дверок проложены уплотнительные прокладки. Конструкция ротора принципиальных отличий от известных решений не имеет. На роторе установлены 69 молотков массой по 80 кг. Привод ротора реверсивный, что позволяет использовать обе рабочие поверхности молотков, увеличить их срок службы и межремонтный цикл дробилки. Валки приводятся во вращение с помощью цепной передачи и имеют разную частоту вращения (верхний – 10 об/мин, средний – 17 об/мин, нижний – 24 об/мин). Благодаря этому происходит самоочищение поверхности валков от налипающего материала. Кроме того, с нерабочей стороны валков поставлены скребки.

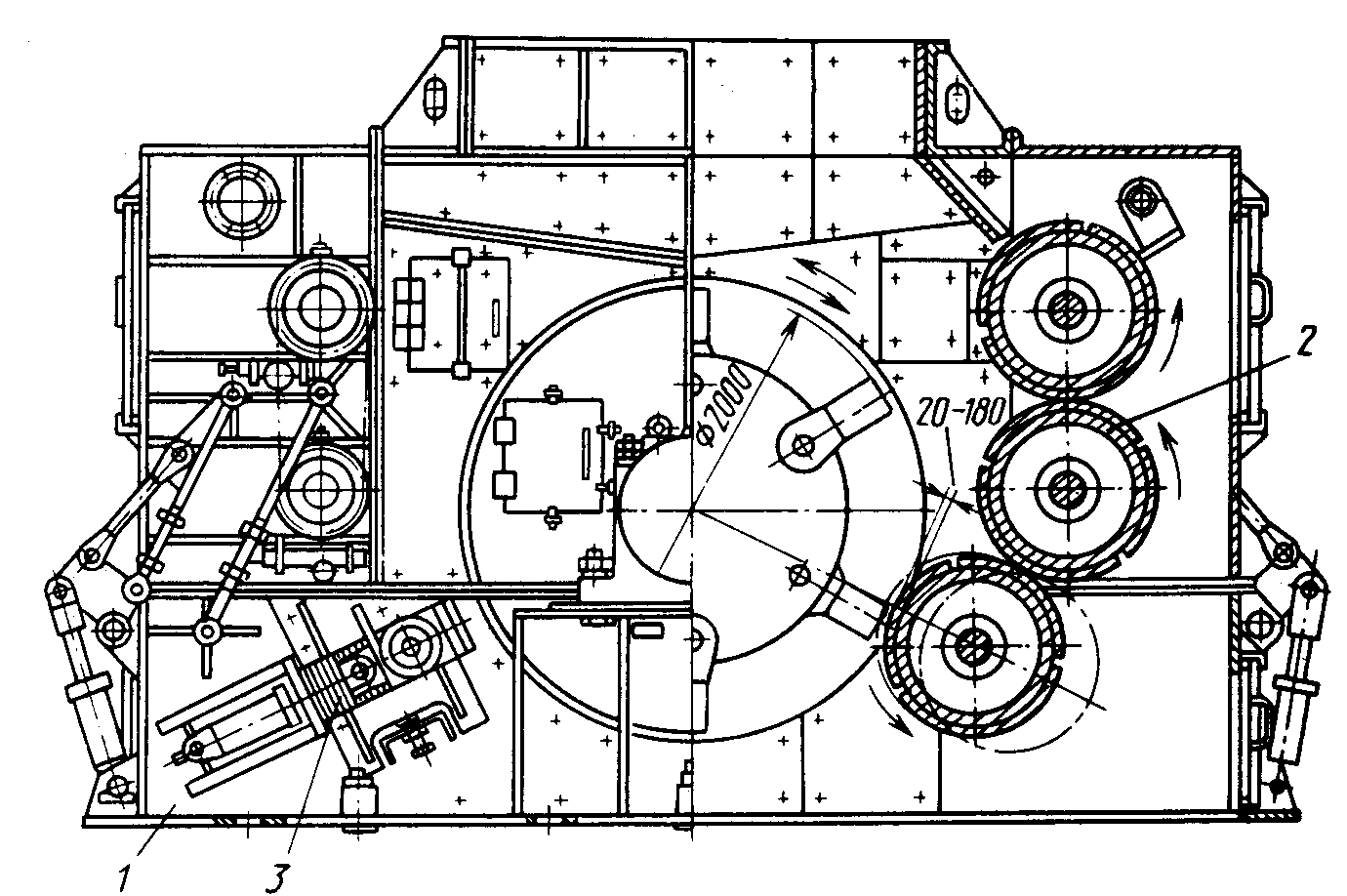

Рис. 10. Молотковая дробилка для липких материалов: 1 – станина; 2 – очистные валки; 3 – регулировочное устройство.

Привод каждой группы валков индивидуальный, состоит из электродвигателя, редуктора, муфт и универсального шпинделя. Валки связаны между собой цепной передачей попарно. Нижний валок подвижный, перемещается в пазах корпуса дробилки с помощью специального механизма и может обеспечивать размер выходной щели между окружностью вращения молотков и валком в пределах 20–180 мм.

Над дробилкой установлено загрузочное устройство, представляющее собой перекидной шибер, направляющий исходный материал на очистные валки в ту или иную сторону от ротора.

Группа валков, на которую подается материал (три валка с одной стороны), является рабочей, а противоположная группа валков служит для защиты задней стенки корпуса дробилки от залипания. При изменении направления вращения ротора и подачи исходного материала функции валков меняются.

При установке дробилок данного типа важное значение имеет правильная организация подачи и выхода материала. Для предупреждения отброса исходного материала на неподвижные стенки корпуса дробилки и загрузочную течку сектор I ротора и часть сектора II (угол 30–40° от вертикальной оси) должны быть перекрыты направляющим лотком или шибером. Поток исходного материала должен направляться на боковую часть ротора в сектор II и рабочую группу валков (см. рис.4). Следует обращать внимание на то, чтобы на нерабочую сторону ротора не было просыпи с течек или холостой ветви конвейера.

Для исключения налипания на стенки разгрузочного бункера необходимо его ширину выполнить равной ширине разгрузочного отверстия дробилки по всей его высоте без сужения, а лобовые стенки отнести от стенок дробилок не менее чем на 5 м. Заграждающие цепи рекомендуется подвешивать в зоне разгрузочной течки под нижними валками дробилки.

Пржеровский машиностроительный завод (ЧССР) выпускает молотковые дробилки с очистными валками семи типоразмеров. В зависимости от назначения, свойств измельчаемого материала и производительности дробилки делят на три группы: первая группа – дробилки для измельчения мягких липких материалов производительностью 400–1400 т/ч; вторая группа – дробилки для измельчения липких материалов средней прочности производительностью 40–125 т/ч при средней крупности загружаемого материала; третья группа – дробилки для измельчения липких материалов средней прочности производительностью 250–450 т/ч при крупности загружаемых кусков до 1 м3. В первой группе применяют реверсивные дробилки, во второй и третьей – нереверсивные. Техническая характеристика дробилок приведена в табл. 7.

Таблица 7. Техническая характеристика дробилок для липких материалов

Показатели

|

Реверсивные

|

Нереверсивные

|

1-я группа

|

2-я группа

|

3-я группа

|

1136

|

1137

|

1131.0

|

1131.1

|

1132

|

1133

|

1134

|

Размеры ротора, мм:

|

|

|

|

|

|

|

|

диаметр

|

1250

|

1600

|

630

|

1000

|

2000

|

2000

|

2000

|

длина

|

1250

|

2200

|

630

|

1000

|

1600

|

2000

|

2360

|

Наибольший размер куска исходного материала, мм

|

450

|

450

|

300

|

500

|

1200

|

1300

|

1400

|

Размер продукта дробления, мм

|

0–20

|

0–20

0–40

|

0–30

|

0–30

|

0–25

|

0–25

|

0–25

|

Производительность, т/ч

|

400

|

1000–1200

1400

|

40–60

|

100–125

|

250

|

350

|

450

|

Масса, т

|

17,7

|

42

|

3,25

|

9,76

|

48

|

51,5

|

61,1

|

Дробилки первой группы предназначены в основном для измельчения бурого липкого угля влажностью до 50% и с содержанием глины до 25%; дробилки второй и третьей групп используют для липких материалов влажностью до 12%.

Существующий ряд молотковых дробилок не полностью удовлетворяет требованиям потребителей по ряду показателей, в том числе по производительности, крупности исходного материала и готового продукта. В связи с этим на заводах объединения «СТРОММАШ» были разработаны новые модели молотковых дробилок с размером ротора 1000600 мм для крупнокускового материала до 300 мм, двухроторной дробилки с размером роторов 600400 мм, работающих в параллельном режиме, что увеличивает производительность в два раза, однороторной дробилки с размером ротора 13001600 мм с увеличенной щелью до 32 мм и производительностью до 300 м3/ч.

Для переработки небольших объемов материала разработана молотковая дробилка с размером ротора 400200 мм, универсальность применения которой достигается широким диапазоном изменения конструктивных параметров. Выходные щели колосниковой решетки могут иметь размеры 3,5, 8 и 10 мм, скорость вращения ротора – 1500, 1900 и 2400 мин-1. Для порционного дробления дробилка оснащается загрузочным бункером с шибером и ёмкостью для готового продукта. Получение продукта заданной крупности обеспечивается регулировкой зазора между концом молотков ротора, дробильным брусом и колосниковыми решетками.

Техническая характеристика молотковых дробилок, выпускаемых заводами объединения «СТРОММАШ», приведена в табл. 8.

Таблица 8. Техническая характеристика молотковых дробилок

Модель

|

Размеры ротора, мм

|

Размер кусков исходного материала, мм

|

Ширина разгрузочной щели, мм

|

Производительность, м3/ч

|

Мощность двигателя основного привода, кВт

|

Габаритные размеры, мм

|

Масса, т

|

диаметр

|

длина

|

СМД-522

|

400

|

200

|

100

|

8–32

|

0,6–6

|

7,5

|

-

|

0,3

|

СМД-112

|

600

|

400

|

150

|

32

|

18

|

18,5

|

10201031950

|

1,1

|

600

|

400

|

150

|

32

|

36

|

18,5x2

|

20001031950

|

2

|

СМД-504

|

800

|

600

|

250

|

13

|

30

|

55

|

135013601250

|

2,1

|

ДРО-580

|

600

|

400

|

150

|

32

|

18

|

30

|

110011001150

|

1,2

|

СМД-500

|

800

|

600

|

100

|

5

|

27

|

75x2

|

230015101250

|

5,8

|

ДРО-577

|

1000

|

800

|

300

|

20

|

100

|

110

|

185018501500

|

5,5

|

СМ-170В

|

1300

|

1600

|

400

|

20

|

210

|

250

|

240028001900

|

11,0

|

СМД-501

|

1300

|

1600

|

400

|

32

|

300

|

250

|

240028001900

|

13,0

|

ЛИТЕРАТУРА

1. Клушанцев Б. В. Дробилки. Конструкция, расчёт, особенности эксплуатации / Б. В. Клушанцев, А. И. Косарев, Ю. А. Муйземнек. М.: Машиностроение, 1990. 320 с.

2. Строительные машины / А.В. Раннев, В.Ф. Корелин, А.В. Жаворонков и др. М.: Машиностроение, 1991. 496 с.

3. Васильев А. А. Дорожные машины / А. А. Васильев. М.: Машиностроение, 1987. 416 с.

4. Степанов Л. П. Устройство и монтаж дробильно-обогатительного оборудования / Л. П. Степанов, А. И. Косарев. М.: Высш. шк., 1982. 192 с.

5. Фейгин П. А. Дробильные, сортировочные и транспортирующие машины / П. А. Фейгин. – М.: Высш. шк., 1983. 223 с.

6. Строительные машины /Д.П. Волков, Н.И Алешин, В.Я Крикун и др. М.: Высш. шк., 1988. 319 с.

7. Сергеев В. П. Строительные машины и оборудование / В. П. Сергеев. М.: Высш. шк., 1987. 376 с.

СОДЕРЖАНИЕ

1.

|

Область применения и классификация дробилок

|

3

|

2.

| Конструкции дробилок и их основных узлов |

7

|

3.

| Однороторные дробилки |

15

|

4.

|

Двухроторные дробилки

|

23

|

5.

|

Дробилки для липких материалов

|

27

|

|

Литература

|

33

|

Учебно-методическое издание

Владимир Алексеевич Дремук

Изучение конструкции молотковых дробилок

для дробления нерудных материалов

Методические указания к лабораторным занятиям

Редактор О. Г. Толмачева

Техн. редактор Н. К. Шапрунова

Корректор В.А. Юрченко

ЛИ № 348 от 09.06.2004. Подписано в печать 01.05.2006.

Формат 6084 1/16. Бумага для множительных аппаратов.

Печать ризографическая. Гарнитура "Таймс".

Усл. печ. л. 2,09. Уч.-изд. л. 1,89.

Тираж 100 экз. Заказ . Цена 3210 руб.

Редакционно-издательский отдел БГСХА

213407, г. Горки Могилёвской обл., ул. Студенческая, 2

Отпечатано в

секторе издания учебно-методической литературы и ризографии БГСХА

г. Горки, ул. Мичурина, 5

страница 1 страница 2

|