|

|

|

страница 1 страница 2

Раздел 3

|

| Геотехнологии. Безопасность жизнедеятельности |

УДК 622.831

Факторы, определяющие эффективность ведения подземных горных работ

|

В.Ф. ДЕМИН, д.т.н., профессор, каф. РМПИ,

М.М. БАЙМУЛЬДИН, начальник отдела ИиПР,

Т.В. ДЕМИНА, к.т.н., ст. преподаватель РАиОТ,

Е.Г. СУРОВ, ст. науч. сотрудник,

К.К. КУШЕКОВ, ст. научн. сотрудник,

Карагандинский государственный технический университет

|

Ключевые слова: выработка, анкерная крепь, фактор, эффективность, добыча, исследование, технологические схемы, крепление.

Р

ост глубины горных работ и уход от первоначальной отработки запасов, залегающих в более благоприятных условиях эксплуатации, влечет за собой развитие осложняющих факторов ведения горных работ: повышение газоносности угольных пластов (на 0,2-0,9%); снижение средней вынимаемой мощности (на 0,1-0,15м); увеличение зольности вынимаемой горной массы (на 0,4-1,2%); рост удельного объема проходки на 1000 т добычи (на 0,6-1,0м/1000т), что, безусловно, будет повышать себестоимость добычи и ее капиталоемкость и потребует новых подходов для обеспечения конкурентоспособности продукции на рынке.

Ухудшающие факторы ведения горных работ, которые в ближайшей перпективе встретятся при работе шахт Угольного департамента АО «АрселорМиттал Темиртау», приведены в таблице 1. К ним относятся (в динамике): повышение газоносности угольных пластов в 1,3 раза, снижение средней вынимаемой мощности на 80%, увеличение зольности вынимаемой горной массы на 2,0-2,5%, увеличение удельного объема проходки на 1000 т добычи на 25%.

Таблица 1 – Ухудшающие факторы ведения горных работ на шахтах АО «АрселорМиттал Темиртау»

№ п/п

|

Наименование факторов

|

Ед. изм.

|

Год

|

2011

|

2012

|

2013

|

1

|

Повышение газоносности угольных пластов

|

м3/т

|

16,1

|

16,7

|

17,2

|

2

|

Снижение средней вынимаемой мощности

|

м

|

3,05

|

2,95

|

2,84

|

3

|

Увеличение зольности вынимаемой горной массы

|

%

|

34,5

|

34,5

|

34,9

|

4

|

Увеличение удельного объема проходки на 1000 т добычи

|

м/1000т

|

6,19

|

6,30

|

6,33

|

Для того чтобы технология подземных горных работ осуществлялась, необходима реализация структурной схемы технологии ведения подземных горных работ, представленной на рисунке 1. В противном случае технология горных работ в замкнутом цикле не может быть осуществлена.

На рисунке 2 представлен производственный цикл добычи угля из лавы и подготовки фронта очистных работ для следующей лавы, который показывает, что этот период растягивается на срок до пяти лет и требует своевременной подготовки запасов для ведения горных работ и добычи угля.

При этом основными факторами, сдерживающими достижение показателей по добыче угля, являются: простои очистных забоев по причине изношенности горношахтного оборудования и его несоответствия горнотехническим условиям (90 %); простои на концевых операциях и на крепление горных выработок, в т.ч. поддерживаемых (8 %); простои технологических комплексов, в т.ч. скиповых угольных подъёмов (0,05 %); простои на проветривание (1,5 %).

Сравнительный анализ аварийности очистного оборудования по шахтам Угольного департамента показывает рост аварийности в 2011 г. (почти в 3 раза по сравнению с 2010г.), в т.ч. особенно по ленточным конвейерам (почти в 7 раз по сравнению с 2010г.), электрооборудованию (в 2,8 раза), очистным комбайнам (в 3 раза).

Технологическими мерами, направленными на увеличение нагрузки и снижение себестоимости угля, являются: снижение газоносности угля с 18 до 12 м3/т; переход на отработку запасов с оставлением целиков угля (сокращение численности рабочих, занятых на восстановлении горных выработок); замена изношенного оборудования на новое; переход на крепление выработок анкерами; применение крепей сопряжения

и концевых секций (сокращение численности рабочих, занятых на концевых операциях); переход на механизированные крепи с электро- и гидроуправлением и автоматизацией производственных процессов (сокращение численности работающих в лаве); применение для доставки подвесных дизельных локомотивов (сокращение численности рабочих на доставке), что в 1,3-1,4 раза увеличит нагрузку на очистной забой и повлечет снижение трудоемкости работ и уменьшение количества работающих в лаве и на сопряжениях в 1,6-1,7 раза. Также прогрессивным является применение современной техники для монтажа-демонтажа очистных забоев, проведение выработок более высокого сечения, что уменьшит число рабочих на монтаже-демонтаже в 1,25 раза и даст возможность увеличения объемов добычи угля и нагрузки на очистной забой в 1,3-1,4 раза.

Важным показателем совершенствования горного хозяйства шахт является сокращение удельных объемов проведения подготовительных горных выработок. Этот показатель тем ниже, чем больше длина очистных забоев, доля повторно используемых выработок и протяженность выемочных полей.

Для своевременного воспроизводства фронта очистных работ применяется только комбайновая проходка горных выработок и исключен опасный и трудоемкий буровзрывной способ. Внедряется технология анкерного крепления выработок и с использованием бурильных установок и химических ампул. Применение наиболее распространенной в бассейне арочно-рамной крепи не позволяет повысить темпы проходки и производительность труда проходчиков, снизить металлоемкость крепи, ее стоимость и применить комплексную механизацию работ по поддержанию горных выработок.

Из-за большого числа элементов и расхода металла этой крепи невозможно создать эффективные средства механизации для ее возведения, а высокий коэффициент аэродинамического сопротивления увеличивает расход электроэнергии, ухудшает качество проветривания по сечению выработок. Их возведение является плохо поддающимся механизации трудоемким процессом. Материалоемкость крепей снижает технико-экономические показатели проходки и в значительной степени сдерживает темпы проведения выработок.

Применение анкерной крепи на шахтах стран с развитой угледобывающей промышленностью позволило в 5-10 раз уменьшить расход металлопроката, бетона, леса; в 3-5 раз повысить производительность работ при креплении выработок; в 2-3 раза повысить темпы проходки; вдвое сократить затраты на крепление и поддержание крепи в рабочем состоянии во время эксплуатации.

Важную роль в повышении эффективности горного производства играет решение проблемы совершенствования технологии крепления и надежного поддержания выработок. Затраты на проведение выемочных выработок достаточно велики и составляют 15-20% от себестоимости добычи. Устойчивое поддержание подготовительных выработок также требует значительных затрат на их ремонт как до, так и после ввода в эксплуатацию очистных забоев, которые достигают 15-20% от стоимости проведения горных выработок. На существующих в бассейне глубинах разработки (600-850 м) современными крепями невозможно добиться безремонтного поддержания выработок. В настоящее время на больших глубинах разработки пластов в Карагандинском бассейне кратность перекрепления выемочных выработок достигает величины 2, 3 и даже 4. В целом расходы на поддержание увеличиваются с ростом глубины и составляют от общих расходов на малых глубинах 4-5%, а на больших – до 15%. Поэтому проблема охраны и поддержания выемочных выработок на большой глубине в Карагандинском бассейне становится ключевой в общей цепи технологии добычи угля.

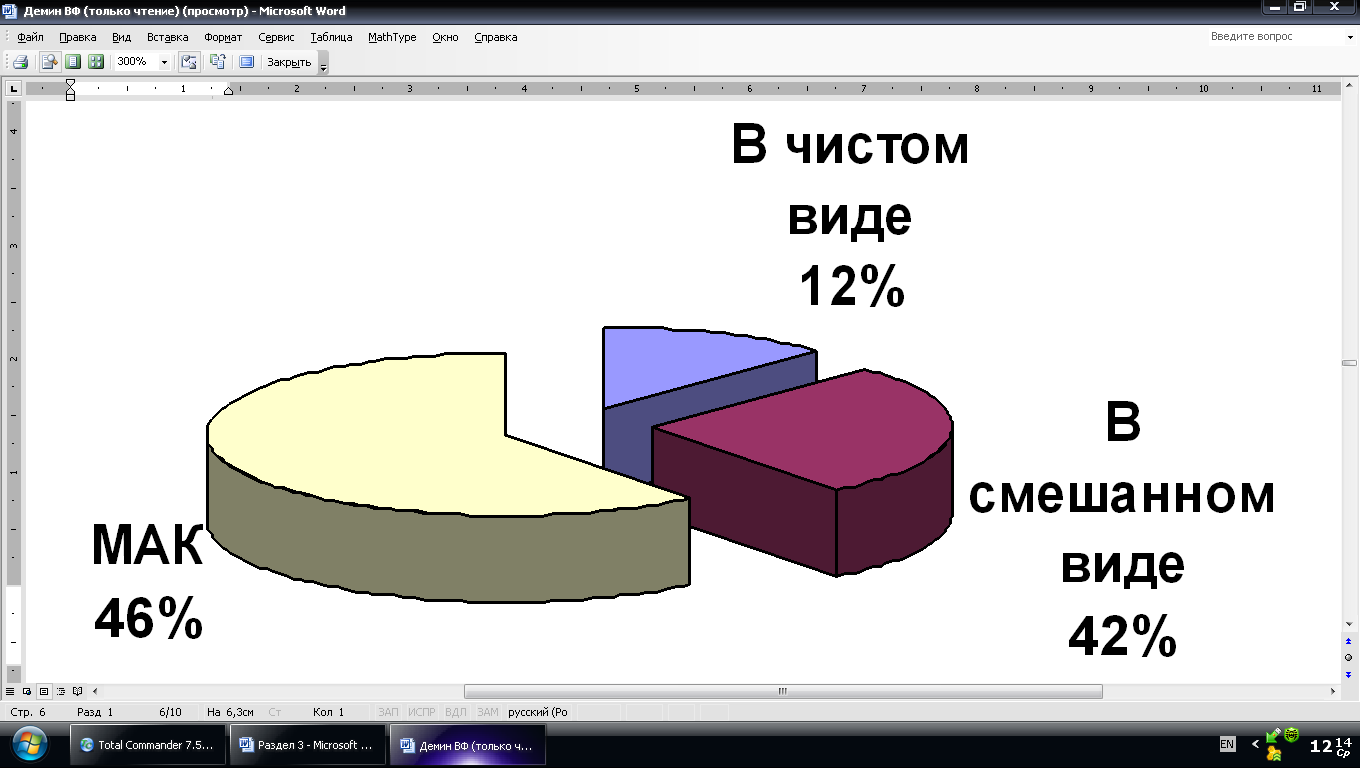

Одним из рациональных путей улучшения состояния выработок и экономии материальных ресурсов является применение анкерной крепи. Объем внедрения анкерного крепления выработок на шахтах угольного департамента АО «АрселорМиттал Темиртау» составляет 12% в чистом виде и 42% – смешанной крепи (рисунок 3).

В связи с распространением технологии анкерного крепления сократились расходы на крепление, объемы транспортировки материалов, повысилась безопасность работ, эффективность использования сечения выработок, упростились концевые операции на сопряжениях лав с примыкающими выработками.

Рисунок 3 – Объемы проведения горных выработок

Общая протяженность поддерживаемых горных выработок по шахтам УД АО «АрселорМиттал Темиртау» на 01.01.2011 г. составила 698,8 км, из которых используется 663,7 км, остальные изолированы и законсервированы. Большая часть выработок закреплена рамной металлоарочной крепью. Горные выработки, не соответствующие паспорту, составляют 2,6%, из них большая часть не соответствует по сечению – 62,2% выработок. Доля горных выработок, не соответствующих паспорту, по высоте и зазорам, примерно, одинаковое – по 19,6%. Протяженность поддерживаемых выработок по восьми шахтам УД АО «АрселорМиттал Темиртау» за последние годы ежегодно сокращалась на 135-165 км. На каждую лаву приходится в среднем 59,2 км горных выработок. Существующие удельные темпы погашения выработок постоянно снижаются. Так, по отношению к предыдущему году за 2009 г. по УД снизились на 4,9%. Анализ объемов поддерживаемых горных выработок в Карагандинском бассейне показывает, что наиболее часто в неудовлетворительном состоянии находятся подготовительные выработки, примыкающие к очистному забою.

Объем горных выработок, приходящихся на одну шахту, составляет около 87,4 км или 66 м на 1000 т добычи, при средних объемах погашения 6,3-24,2 км или в среднем 10 км горных выработок на одну шахту. С переходом на прогрессивные технологические схемы отработки угольных пластов с высокой степенью концентрации ведения горных работ можно существенно сократить объем обслуживающих выработок на одну лаву. Резко выраженная негативная тенденция по росту трудоемкости работ на содержании и ремонте горных выработок также требует ее преодоления. Из анализа существующего положения, при котором потенциальные возможности комплексно-механизированных забоев растут, одной из основных причин возникновения внелавных простоев является неудовлетворительное состояние участковых подготовительных выработок, вызванное, в первую очередь, ухудшением горно-геологических условий с ростом глубины горных работ и увеличением протяженности воздухоподводящих путей.

Объемы проведения горных выработок различными видами крепления на шахтах УД АО «АрселорМиттал Темиртау» представлены на рисунке 4.

Стоимость 1 пог. м ($) проведения горных выработок различными видами крепления представлена на рисунке 5.

Рисунок 4 – Объемы проведения горных выработок различными видами крепления на шахтах УД АО «АрселорМиттал Темиртау»

42%

При использовании анкерной крепи экономия затрат составляет 250-350 $ США на 1 м выработки по сравнению с арочной крепью. На шахтах Карагандинского бассейна затраты на крепление 1 м выработки площадью сечения 14,4 м2 составляют анкерной крепью – 50-65, анкерной в сочетании с рамной крепью – 60-80, металлической арочной – 75-100 тыс. тенге.

Бенчмаркингом установлено снижение себестоимости проведения горных выработок при применении анкерной крепи на шахтах УД АО «АрселорМиттал Темиртау». Достигаются: экономия финансовых средств; cнижение трудозатрат; увеличение темпов проходческих работ; безопасное ведение проходческих работ; усиление сопряжений; бурение лобовин и разрывов на сопряжениях лав.

Финансовые средства (тыс. $), затраченные на проведение горных выработок, представлены на рисунке 6.

Рисунок 5 – Стоимость 1 пог. м ($) проведения горных выработок различными видами крепления

Рисунок 6 – Количество финансовых средств (тыс. $), затраченных на проведение горных выработок

Благодаря внедрению анкерного крепления горных выработок удалось замедлить конвергенцию высоконагруженных выработок на 60-80%, снизить затраты на крепежных материалах до 20 тыс. тенге на один метр выработки, повысить безопасность работ в призабойном пространстве и достичь устойчивого состояния выработок.

Дальнейшее расширение анкерного крепления планируется через применение тросовых, полимерных, пучковых и самозабуривающихся анкеров. При этом для расширения объемов и качества крепления анкерной крепью выработок, прилегающих к лавам, целесообразно вести в отдельных случаях, при соответствующем обосновании, отработку пластов с оставлением целиков, расчетной ширины.

В соответствии с инструкцией по расчету и применению анкерной крепи на шахтах Карагандинского угольного бассейна шахты должны принимать оперативные меры по корректировке паспорта анкерного крепления выработок. Это, прежде всего, касается применения анкеров большей длины, несоответствие которых на шахтах приводит к снижению качества крепления и повышению трудозатрат.

Технология анкерного крепления получает все большее распространение в Карагандинском бассейне. На шахтах «Саранская» и им. Костенко объем горных выработок с использованием различных видов анкеров достигает уже 80%. При этом актуальными вопросами для расширения обоснованного применения этой прогрессивной технологи являются: типизация паспортов, производство необходимой корректировки параметров при изменении горно-геологических и горнотехнических условий эксплуатации, разработка рациональных паспортов крепления для сложных условий разработки.

УДК 622.7.016

К вопросу о возможности рентгеноспектрального анализа руд на рений

|

С.А. ЕФИМЕНКО, к.т.н., гл. геофизик ТОО «Корпорация Казахмыс»,

В.С. ПОРТНОВ, д.т.н., профессор, директор ДОУП,

А.К. ТУРСУНБАЕВА, д.т.н., профессор,

Д.Б. ДАЛАБАЕВ, магистрант,

Н.Г. ЛАЙЫСОВ, магистрант,

Карагандинский государственный технический университет

|

Ключевые слова: месторождение, благородные металлы, дробление, руда, поверхностное натяжение.

Введение

Рений входит в число промышленных сопутствующих элементов в рудах месторождения Жезказган, разрабатываемого ТОО «Корпорация Казахмыс». Коэффициенты корреляции содержания рения (Re) и ведущих (Cu, Pb) металлов для различных минеральных типов вкрапленных сульфидных руд определены равными: 0,29 – для существенно халькозиновых руд; 0,41 – для существенно халькопиритовых; 0,71 – для существенно борнитовых; 0,75 – смешанных медных руд и 0,65 – для полиметаллических руд. Отсутствие тесной корреляции не позволяет определить Re через Cu, Pb, Zn в процессе РСА. Удельные содержания Re (таблица) [5-6] свидетельствуют о низких валовых содержаниях данного элемента в рудах месторождения, что делает проблематичным прямое определение Re методом РСА [1].

Определение методом РСА валовых содержаний рения в каждой секционной пробе керна разведочных скважин месторождения с каждым годом становится все актуальнее, как это уже имеет место с серебром и кадмием [2].

Сложность проблемы усугубляется тем, что: во-первых, необходимо работать с линиями L-серии рения; во-вторых, в рудах месторождения присутствуют элементы, аналитические линии которых накладываются на линии рения [4], и кларковые содержания этих элементов многократно превышают кларк рения в рудах месторождения Жезказган. В специальной литературе нет информации о проведении прямого

Распределение содержания рения по подсвитам Жезказганской рудоносной толщи и по различным минеральным сортам руд

Подсвита

|

Удельное содержание рения, г/т на 1% меди

|

Халькозин

|

Борнит

|

Халькозин борнит

|

Халькопирит

|

Халькопирит-борнит

|

Все сорта

|

Верхняя

|

0,75

|

1,29

|

1,29

|

1,82

|

1,46

|

1,22

|

Средняя

|

0,68

|

1,63

|

1,53

|

1,49

|

1,63

|

1,44

|

Нижняя

|

0,45

|

1,23

|

1,31

|

1,41

|

1,11

|

0,81

|

По месторождению

|

0,64

|

1,42

|

1,40

|

1,60

|

1,50

|

1,26

|

РСА на рений с использованием лабораторных энергодисперсионных рентгенфлуоресцентных спектрометров (EDXRF) [2].

Объяснением тому является то, что данная аналитическая задача применительно к EDXRF спектрометрам методически трудноразрешима [3], как уже указывалось: на линию ReLа1 (8,651 кэВ) накладывается линия ZnKa1 (8,637 кэВ); на линию ReLβ1 (10,008 кэВ) накладываются линии WLβ2(9,961 кэВ), HgLa1 (9,989 кэВ), PbLs (9,667 кэВ) и GeKa (9,886 кэВ); на линию ReLγ1 (11,683 кэВ) накладываются линии AsKβ1 (11,724 кэВ), SeKα1 (11,376 кэВ), HgLβ1 (11,821 кэВ) и HgLβ4 (11,651 кэВ).

Для решения этой задачи требуется EDXRF спектрометр со специальными возможностями [3]. В качестве базового спектрометра была использована последняя (четвертая) модификация спектрометра РЛП-21Т (ТОО «Физик», Алматы, Казахстан) с рентгеновской трубкой мощностью 50 Вт и дрифтовым полупроводниковым детектором (SDD) площадью 25 мм2. Детектор обеспечивает разрешением 150эВ по линии 5,9 кэВ при загрузке 100 кГц. Время формирования импульса 1,6 мкс. Сигнал оцифровывается.

Данный спектрометр обеспечивает РСА проб руд на 34 элемента: Cu, Pb, Zn, Ag, Cd, Mo, Fe, Se, As, Ba, W, Bi, Ti, Cr, Mn, V, Ni, Al, Si , S, P, Ca, Ga, Br, Sr, Zr, Rb, Y, Nb, Pd, Ar (в составе воздуха), Sc, U, Th в одном режиме. Элементы определяются в диапазоне энергий от 1,49 кэВ (Al Kα) до 23,0 кэВ (Cd Kα). Для определения элементов Al, Si, S, P не требуется ни вакуумный насос, ни инертный газ, что обеспечивается специальной конструкцией зондового устройства датчика. Анализ вторичных гамма-спектров, полученных на спектрометре РЛП-21Т, показал: линия ReLа1 точно накладывается на линию ZnKα; линия ReLγ1 ложится на один из пиков «двойных наложений». Значит для организации РСА руд месторождения Жезказган на Re на данном спектрометре следует ориентироваться только на работу с линией ReLβ1.

Возможности математического РЛП-21Т позволяют выделить пик линии ReLβ1 на фоне мешающих излучений линий WLβ2 , HgLa1 , PbLs , GeKa. В обработку спектров включены все 19 линий Д – серий Pb, W, Ta, а также 5 линий К – серий элементов с Z = 29÷35 = 2935. Положительно решены и проблемы пиков «двойных наложений» и пиков вылетов. Мощная рентгеновская трубка (50 Вт) и специальные средства поддержания загрузки спектрометрического тракта на постоянном и высоком (90000 имп/с) уровне должны обеспечить высокую чувствительность РСА к содержаниям рения [1]. В конструкции датчика спектрометра РЛП-21Т, в котором реализована опция «РСА на Re» приняты специальные меры по созданию наиболее оптимальных условий для возбуждения линий L-серий Re и подавления излучений мешающих элементов.

На текущий момент настройки спектрометра РЛП-21Т и доводки методики РСА на рений на государственных стандартных образцах (ГСО) жезказганских руд и концентратов ГСО-2887 (СRe=0,61 г/т), ГСО-2888 (1,65 г/т), ГСО-2889 (4,7 г/т), ГСО-2890 (21,4 г/т) и 2891 (28,2 г/т) при экспозиции измерений 300 с можно утверждать следующее: содержание рения в указанных ГСО устанавливается достаточно уверенно. По завершении пуско-накладочных работ будет оценена возможность РСА на рений в ГСО руд Саякской группы месторождений: ГСО-3029(0,43 г/т), ГСЩ-3030(0,30 г/т), и ГСО-3031(0,40 г/т). В результате совокупности научных, методических, математических и аппаратурных исследований разработана методика прямого определения содержания рения в рудах месторождения Жезказган, реализованная на самом современном лабораторном EDXRF спектрометре РЛП-21Т [7].

С внедрением спектрометра РЛП-21Т, оснащенного опцией «РСА на Re», в экспресс-лаборатории геофизической службы ПО «Жезказганцветмет» появится возможность анализа на рений не объединенных проб, как это делалось до этого, а секционных проб. Тем самым начнется формирование базы данных, с помощью которой станет возможным более детальное изучение закономерностей распределения рения в рудах месторождения Жезказган.

СПИСОК ЛИТЕРАТУРЫ

1. Зайцев В.А. // Применение универсальных уравнений способа стандарта-фона в рентгеноспектральном флуоресцентном анализе: Статья // Сборник научных трудов Норильского индустриального института «Добыча и переработка руд цветных металлов». Норильск, 2000. С. 153-158.

2. Патент № 2240543 РФ. Способ рентген флуоресцентного анализа элементного состава вещества / Макарова Т.А., Бахтиаров А.В., Зайцев В.А. 2004. Приоритет от 17.10.2002.

3. Бахтиаров А.В., Зайцев В.А., Макарова Т.А. / Многоэлементный рентгеноспектральный анализ руд и продуктов их переработки по способу стандарта-фона с использованием модифицированного универсального уравнения: Статья // Журнал аналитической химии (ЖАХ), 2007. Т. 62. № 4. С. 395-401.

4. Зайцев В.А., Макарова Т.А., Барков А.В., Бахтиаров А.В., Москвин JI.H. // Рентген флуоресцентный анализ полиметаллических руд и их переделов в системе автоматического контроля их качества: Статья // Заводская Лаборатория, 2007, №4. С. 3-11.

5. Зайцев В.А., Макарова Т.А., Барков А.В., Бахтиаров А.В., Москвин JI.H. Неразрушающий контроль состава полиметаллических руд и продуктов обогатительного цикла // Цветные металлы. 2006. № 8. С. 60-67.

6. Зайцев В.А., Макарова Т.А., Бахтиаров А.В. // Новые возможности аналитического контроля технологических процессов методом рентгеноспектрального флуоресцентного анализа с использованием способа стандарта – фона: Тезисы докл. Всероссийской конференции «Аналитика России – 2004». Москва: РАН НСАХ, С. 260-261.

7. Зайцев В.А., Макарова Т.А., Барков А.В., Бахтиаров А.В., Москвин J1.H. // Методическое и программное обеспечение РСФА для функционирования АСАК технологических потоков: Тезисы докл. 2-й Всероссийской конференции «Аналитические приборы». Санкт-Петербург: РАН НСАХ, РФФИ, 2005. С. 258-259.

УДК 553.411

Направления развития разработки россыпных месторождений драгоценных металлов Красноярского края

|

В.Е. КИСЛЯКОВ, д.т.н., профессор, (СФУ, Россия),

А.К. ТУРСУНБАЕВА, д.т.н., профессор,

В.С. ПОРТНОВ, д.т.н., профессор, директор ДОУП,

Т.С. ИНТЫКОВ, к.т.н., профессор, зав. кафедрой АТ,

Карагандинский государственный технический университет

|

Ключевые слова: содержание, металл, крупность, россыпь, оборудование, добыча, месторождение, драга, обогащение, разупрочнение.

В настоящее время около 90 % разведанных россыпных месторождений драгоценных металлов Красноярского края относится к категории сложных по горнотехническим условиям. К основным факторам снижения качества россыпей следует отнести следующее: уменьшение средневзвешенной крупности зерен полезного компонента (в основном золота и платины) и его содержания в разрабатываемых или разведанных рыхлых отложениях; увеличение выхода глинистых включений в песках и мощности пород вскрыши; значительное содержание валунов; небольшие запасы. Также, к особо важному фактору следует отнести отрицательное воздействие горных работ на окружающую среду. Огромное количество россыпей золота не привлекает недропользователей из-за незначительных запасов металла и короткого промывочного сезона в районах Крайнего Севера.

Направления в области создания новых технологий и оборудования для эффективного освоения россыпных месторождений в сложных горнотехнических условиях включают:

1. Создание средств малой механизации и технологий эффективного их применения для освоения россыпных месторождений и техногенных накоплений драгоценных металлов. Интенсивность работ в данном направлении предопределена проектом закона «О добыче россыпного золота индивидуальными предпринимателями».

В данном направлении условно можно разделить создание оборудования для механизации индивидуальной золотодобычи (производительность до 0,5 м3/ч), микро-оборудования для золотодобычи (производительность от 0,5 до 5 м3/ч), добычных и обогатительных мини-комплексов с производительностью более 5 м3/ч. Разделение оборудования основано, в основном, в зависимости от средств его доставки к месту разработки и числом обслуживающего персонала.

Ярким примером создания эффективного оборудования для ведения добычных работ и обогащения золотоносных песков бригадой в 2-3 человека (производительностью до 1-1,5 м3/ч) является деятельность компании «KEEN ENGINEERING» (США, штат Калифорния). Изготавливаемое оборудование предусматривает выемку рыхлых отложений и транспортирование их на высоту не более 0,5-1 м, а также ручную подачу оборудования на забой. Из-за отсутствия российских аналогов оборудования, а также соответствующей законодательной базы, разрешающей индивидуальную добычу драгоценных металлов, труднодоступные месторождения с небольшими запасами не отрабатываются, а приобретение оборудования за рубежом приводит к значительному увеличению себестоимости работы и ее трудоемкости при небольшой производительности добычных аппаратов.

Весьма эффективными в данном направлении являются также работы по созданию и освоению энергосоздающих мини-установок: мини-электростанций; ветровых и солнечных модулей; установок, работающих на твердом, жидком и газообразном топливе, и др., обеспечивающих деятельность добычного и обогатительного оборудования в удаленных районах.

Ко второму типу оборудования относится сухопутная и плавающая землеройно-транспортная мини-техника, например, модульная роторно-землесосная мини-драга МД-50. Размер понтона 12×6×1 м. Производительность 40-60 м3/ч. Продолжительность монтажа и демонтажа около 2-х суток. По типу силовой установки возможны варианты электрической и дизель-электрической драги. По размещению модулей возможна работа мини-драги в режиме земснаряда с подачей песков на обогатительный модуль, расположенный на расстоянии, причем исполнение последнего может быть в плавучем и сухопутном исполнении. Принцип работы мини-драги не исключает возможности ее эксплуатации в течение всего года. Обслуживающий персонал – 2 человека.

Технология выемки песков при применении мини-драг предусматривает промывку и классификацию рыхлых отложений по крупности непосредственно в забое без дополнительных затрат на транспортирование крупных фракций, не содержащих полезные компоненты, к обогатительной установке.

Применение мини-драг весьма эффективно при освоении россыпей с небольшими запасами и техногенных накоплений. В качестве примера можно привести предварительные результаты расчета эффективности освоения хвостохранилища № 1 Коммунаровского рудника – чистый дисконтированный доход составил более 1500 млн. рублей.

2. Разработку новых технологий с применением сухопутных и плавающих моек в комплексе с традиционной землеройно-транспортной техникой. Преимущество указанных технологий, например, по сравнению с дражным способом, обеспечивает более эффективное использование имеющейся у недропользователя землеройно-транспортной техники при разработке обводненных месторождений и снижает риск в случае продажи оборудования по каким-либо причинам. Из-за отсутствия дорогостоящего выемочно-транспортирующего оборудования изготовление моек в 2-3 раза дешевле, чем изготовление драг аналогичной производительности. Применение сухопутных моек обеспечивает снижение затрат на транспортирование песков к промывочной установке.

Наиболее сложным в данном направлении является разработка технологий применения комплекса добычное оборудование-мойка. Причем к наименее исследованным следует отнести проблемы водоснабжения и отвалообразования при использовании сухопутных моек.

3. Комплексное решение проблемы освоения месторождений и техногенных накоплений со значительным содержанием глинистых включений (например, месторождения кор выветривания). Наличие глинистых включений в разрабатываемых песках при использовании традиционных технологий приводит к весьма значительным технологическим потерям золота. Разработку таких месторождений предлагается производить путем создания технологий разупрочнения глинистых включений на всех этапах его освоения [1, 2]:

– предварительная подготовка песков к выемке с использованием физических, физико-химических или биологических методов. Например, путем обработки глинистых включений рыхлых отложений реагентами-диспергаторами с расчетной выдержкой по времени (от нескольких месяцев до нескольких лет в зависимости от физико-механических и химических свойств грунта, типа реагента и др.);

– выемка глинистых включений с применением напорных струй или организацией работы оборудования с выемкой тонкими стружками;

– гидравлический транспорт к обогатительному оборудованию с применением грунтовых насосов и врезкой специальных вихревых дезинтегаторов различной конструкции;

– непосредственно разупрочнение глинистых включений с применением эффективных гидровашгердов, скрубберов и другого оборудования и технологий, разработанных учеными и специалистами;

– совмещение процессов гравитационного обогащения и дезинтеграции глинистых включений с целью предотвращения сноса глинистых окатышей в отвалы;

– улавливание глинистых окатышей с целью их подачи на повторную дезинтеграцию или раздельного складирования для последующей отработки и промывки;

– оптимизация величины дезинтеграции глинистых включений с учетом затрат на промывку, технологических потерь полезного компонента и затрат на водоохранные мероприятия.

4. Создание технологий, промышленное испытание известного и разработка нового оборудования для улавливания мелких зерен золота.

Экспертная оценка запасов россыпных и рудных месторождений Красноярского края показала, что в современных экономических условиях отработка известных месторождений является наиболее перспективной. В связи с этим выдача рекомендаций по эффективным схемам обогащения с применением экологически чистой технологии имеет большое народнохозяйственное значение. Ведение операций обогащения на принципиально новом оборудовании позволит обеспечить извлечение золота в гравитационный концентрат более 96 % (прирост по извлечению составит около 24 %).

Целесообразность применения нового гравитационного оборудования подтверждается расчетом технико-экономических показателей. Эксплуатационные затраты по рекомендуемой схеме не будут превышать известные проектные. Исходя из затрат на приобретение оборудования, количества дополнительно извлеченного металла за год и его стоимости, затраты на приобретение оборудования окупятся менее чем за год. Применение предлагаемых обогатительных аппаратов в технологической схеме переработки песков и руды, способных извлечь мелкие зерна золота из продуктов обогащения, позволяет получить концентрат, пригодный для аффинажного производства, а также значительно снизить потери металла с хвостами.

Использование оборудования возможно для обработки малообъемных проб при проведении геологоразведочных работ. Показатели извлечения мелких зерен золота в некоторых случаях лучше известных зарубежных аналогов. Предлагаемые технические решения могут найти применение в циклах измельчения для улавливания свободного золота, на промывочных установках и драгах.

В практике обогащения используются гравитационные аппараты, такие как «Кнельсон», «Орокон», «Итомак» и т. д. Например, по сравнению с центробежным концентратором «Кнельсон», при прочих равных условиях работы предлагаемое оборудование отличается надежностью эксплуатации, низкими затратами на подготовку материала и обогащение, быстрым и простым извлеченим концентрата, обеспечивает эффективное извлечение частиц золота размером более 10-15 микрон.

При применении традиционного обогащения при разработке россыпных месторождений золота на шлюзах глубокого и мелкого наполнения разработаны методика оценки необходимого количества сполосков улавливающей поверхности в сутки и устройства для непрерывного разрыхления постели.

В настоящее время на стадии промышленных испытаний находится обогатительное оборудование с непрерывной разгрузкой концентрата и гидравлическим разрыхлением постели в улавливающем желобе.

При применении традиционных шлюзов подача значительного количества воды на улавливающую поверхность обусловлена необходимостью транспорта рыхлых отложений, что в свою очередь приводит к сносу зерен золота в отвалы. Известные решения данной проблемы направлены на отделение крупных фракций рыхлых отложений для отдельного складирования. В предлагаемом устройстве извлечение золота не зависит от крупности песков и требует минимального водообеспечения.

Одним из перспективных направлений является более узкая классификация материала по крупности и раздельное обогащение каждого класса.

5. Оптимизация календарного планирования при разработке россыпных месторождений и техногенных накоплений.

В этом направлении планирование работ предполагает организацию выемки песков с максимальной средневзвешенной крупностью золота в межсезонные периоды (весна и осень), а минимальной – в летнее время. В этом случае среднее за сезон увеличение извлечения золота составляет до 10-12 %. Наиболее ответственным этапом в данном направлении является моделирование распределения качественно-количественных характеристик в объеме россыпного месторождения.

6. Создание эффективных систем оборотного водоснабжения драг, гидравлик и промывочных установок.

В данном направлении ведутся работы по совершенствованию методик расчета оптимальных размеров отстойников оборотного водоснабжения, снижения объема сброса хвостов в отстойники, максимального ограничения водопотребления и созданию экологически чистых способов удаления технологической воды при положительном водном балансе.

Следует отметить, что комплексное решение данной проблемы полностью обеспечивает охрану водных источников в районе освоения месторождений.

7. Освоение россыпных месторождений и техногенных накоплений драгоценных металлов в суровых климатических условиях.

В настоящее время на рынке материалов появились современные изделия из прозрачного пластика, способные на значительных площадях изолировать горные работы от воздействия отрицательных температур в зимний период. Прочность, гибкость, изготовление с пустотами в поперечном сечении, прозрачность, долговечность, незначительные линейные расширения при перепаде температуры – обеспечат значительное продление промывочного сезона и эффективное освоение россыпей в условиях Крайнего Севера.

8. Создание эффективных технологий выщелачивания золота в сложных условиях Крайнего Севера. Известные технологии кучного, кюветного, скважинного и подземного способов выщелачивания золота из песков россыпных месторождений, подготовленных руд и техногенных накоплений требуют тщательного изучения, анализа, разработки и включения новых эффективных процессов, поиска экологически чистых растворителей.

9. Освоение арктического шельфа Красноярского края, в том числе и в зимний период с созданием несущих ледовых технологических платформ и подводной выемки песков [3].

страница 1 страница 2

|

Смотрите также:

Геотехнологии. Безопасность жизнедеятельности

573,4kb. 5 стр.

Геотехнологии. Безопасность жизнедеятельности

587,21kb. 2 стр.

Геотехнологии. Безопасность жизнедеятельности

672,47kb. 7 стр.

|

|