страница 1 | страница 2 страница 3 страница 4 | страница 5

Вакуумные системы, основные сведения

Разреженное состояние газа, т. е. состояние, при котором давление газа в некотором замкнутом герметичном объеме ниже атмосферного, называют вакуумом. Вакуумная техника занимает важное место в производстве пленочных структур ИМС. Для создания вакуума в рабочей камере из нее должны быть откачаны газы. Идеальный вакуум не может быть достигнут, и в откачанных рабочих камерах технологических установок всегда присутствует некоторое количество остаточных газов, чем и определяется давление в откачанной камере (глубина, или степень вакуума).

Средняя длина прямолинейных промежутков, из которых слагается зигзагообразный путь молекул газа, называется средней длиной свободного пути молекул, обозначается и является одним из важнейших понятий вакуумной техники.

Очевидно, что значение зависит от концентрации молекул. При атмосферном давлении, когда концентрация молекул высока, в результате теплового движения они очень часто сталкиваются друг с другом. Чем ниже концентрация, т. е. чем меньше, молекул содержится в единице объема газа, тем реже их взаимные столкновения и больше . Так как концентрация молекул в объеме пропорциональна давлению p, значение обратно пропорционально давлению газа.

По мере удаления воздуха из объема, т. е. уменьшении давления, увеличивается. Причем может наступить такой момент, когда взаимные столкновения молекул практически прекратятся и будут происходить лишь их столкновения со стенками сосуда (камеры).

Чтобы определить вид столкновений молекул газа, необходимо определить соотношение между средней длиной свободного пути молекул и характерным размером d – диаметром сосудов цилиндрической формы и длиной меньшей стороны сосудов прямоугольной формы (квадратная камера). Отношение /d является критерием разделения вакуума на низкий, высокий и средний.

При низком вакууме (р > 102 Па)средняя длина свободного пути молекул значительно меньше характерного размера сосуда d, т. е. << d. Молекулы при этом испытывают преимущественно постоянные столкновения друг с другом. При столкновении со стенками сосуда молекулы газа удерживаются на них, т. е. адсорбируются. В условиях низкого вакуума на стенках сосуда постоянно имеется слой адсорбированных молекул.

Высокий вакуум (р = 10-210-7 Па) характеризуется тем, что средняя длина свободного пути молекул значительно больше характерного размера сосуда d, т. е. >> d.

Средний вакуум (р = 10210-2 Па) характеризуется тем, что средняя длина свободного пути молекул приблизительно равна характерному размеру сосуда d, т. е. d. Причем возможны траектории движения молекул, частично присущие условиям низкого, а частично высокого вакуума.

Глубина вакуума влияет на рост пленок следующим образом:

-

Если вакуум не достаточно высокий, заметная часть частиц, летящих из источника потока, встречает молекулы остаточного газа и в результате столкновения с ними рассеивается, т. е. теряет первоначальное направление своего движения и не попадает на подложку. Это существенно снижает скорость нанесения пленки.

-

Остаточные газы в рабочей камере, поглащаемые растущей на подложке пленкой в процессе ее роста, вступают в химические реакции с наносимым веществом (хемосорбируются), что ухудшает электрофизические параметры пленки (повышается ее сопротивление, уменьшается адгезия, возникают внутренние напряжения и др.).

Таким образом, чем ниже вакуум и чем больше в остаточной атмосфере вакуумной камеры примеси активных газов, тем сильнее их отрицательное влияние на качество наносимых пленок, а также на производительность процесса.

Процесс нанесения тонких пленок в вакууме состоит в создании (генерации) потока частиц, направленного в сторону обрабатываемой подложки, и последующей их конденсации с образованием тонкопленочных слоев на покрываемой поверхности.

В соответствии с этим вакуумные установки для нанесения тонких пленок, несмотря на многообразие их назначения и конструктивного оформления, состоят из следующих основных элементов: источника генерации потока частиц осаждаемого материала; вакуумной системы, обеспечивающей требуемые условия для проведения технологического процесса; транспортно-позиционирующих устройств, обеспечивающих ввод подложек в зону нанесения пленок и ориентирование обрабатываемых поверхностей относительно потока частиц наносимого материала.

Основным элементом вакуумных систем являются насосы, которые предназначены для создания требуемого вакуума в камерах установок, а также для поддержания рабочего давления при проведении технологического процесса. В установках для изготовления тонкопленочных структур ИМС применяются механические форвакуумные и двухроторные насосы, пароструйные диффузионные, а также криогенные и турбомолекулярные насосы.

При производстве ИМС в технологии нанесения тонких пленок требуется создавать давления в пределах от 105 Па (атмосферное) до 10-5 Па и ниже.

Ни один из указанных насосов не может самостоятельно обеспечить откачку от атмосферного давления до высокого вакуума по следующим причинам. Во-первых, при столь широком диапазоне давлений существенно отличаются условия откачки и, во-вторых, каждый насос обладает избирательностью по отношению к газам, входящим в состав воздуха.

Для создания технологического вакуума 10-5 Па включают каскадно несколько насосов различных типов.

Рассмотрим основные параметры вакуумных насосов.

Предельное остаточное давление – это наименьшее давление, которое может быть создано данным насосом при закрытом входном патрубке.

Быстрота действия – это объем газа, откачиваемый в единицу времени при данном давлении на входе в насос (в сечении входного патрубка). Наиболее распространенными единицами измерения быстроты действия являются м3 /ч и л/с.

Наибольшее давление запуска – это наибольшее давление во входном патрубке, при котором насос начинает нормально работать, т. е. откачивать подсоединенную вакуумную камеру.

Вакуумные насосы можно по этому параметру разделить на две группы. К первой относятся насосы, наибольшее давление запуска которых равно атмосферному (механические форвакуумные). Во вторую входят насосы, требующие для работы предварительного разрежения, которое обычно создается дополнительным насосом, называемым насосом предварительного разрежения, или предварительного вакуума (механическим форвакуумным). Насос предварительного вакуума присоединяют впускным патрубком к выпускному патрубку насоса, нуждающегося в предварительном разрежении.

Наибольшее выпускное давление – это наибольшее давление в выходном патрубке, при котором насос еще может выполнять откачку (т. е. при превышении которого откачка прекращается). Для механических форвакуумных насосов оно превышает атмосферное, а для насосов, требующих предварительного разрежения, приблизительно равно наибольшему давлению запуска.

4.1.1. Механические форвакуумные насосы.

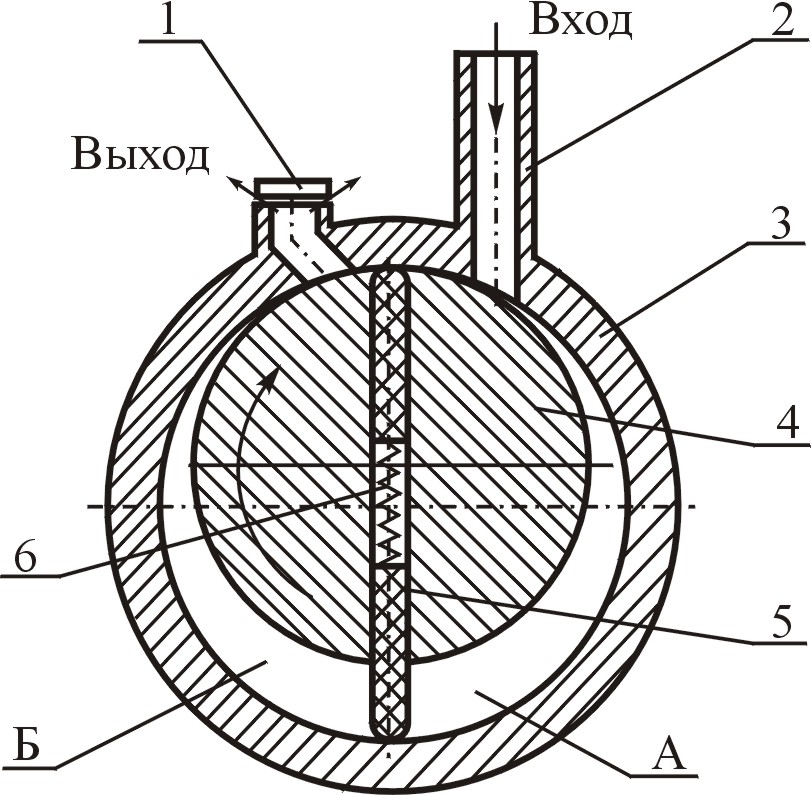

Механические форвакуумные насосы работают в области среднего вакуума. Они применяют в вакуумных установках для создания вакуума около 10-1 Па при быстроте действия порядка единиц и десятков литров в секунду. Наибольшее распространение получили пластинчато-роторные механические насосы с масляным уплотнением (рисунок 1).

Процесс откачки в пластинчато-роторных насосах основан на механическом всасывании и выталкивании газа вследствие периодического изменения рабочей камеры, образуемой цилиндром и движущимися частями насоса – ротором и пластинами.

В цилиндре 3 вращается в направлении, указанном стрелкой, эксцентрично установленный ротор 4. В прорези ротора помещены пластины 5, которые пружинами 6 прижимаются к поверхности цилиндра 3. При вращении ротора пластины скользят по поверхности цилиндра. Полость, образованная цилиндром, ротором и торцевыми крышками, делится пластиной на полости А и Б.

При вращении ротора объем полости А периодически увеличивается и в нее поступает газ из откачиваемой системы. Объем полости Б периодически уменьшается, в ней происходит сжатие газа, и сжатый газ выбрасывается через клапан 1.

Рисунок 1. Схема форвакуумного насоса

1 – клапан выхлопной; 2 – патрубок входной; 3 – цилиндр; 4 – ротор; 5 – пластина;

6 – пружина.

4.1.2. Диффузионные паромасляные насосы.

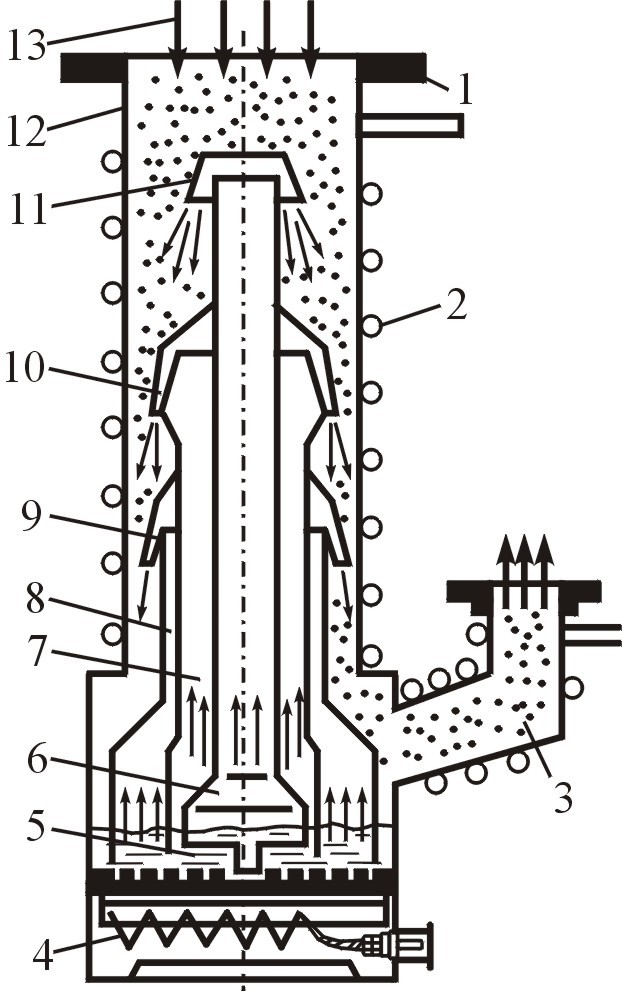

Диффузионные паромасляные насосы являются наиболее распространенным высоковакуумным средством откачки и широко применяются в различных областях вакуумной техники.

Паромасляные насосы позволяют создавать вакуум до 10-5 Па.

Трехступенчатый диффузионный паромасляный насос (рисунок 2) имеет цилиндрический корпус 12, охлаждаемый холодной водой, протекающей по змеевику 2. Входной патрубок 1 в верхней части корпуса служит для присоединения насоса к откачиваемому объему. Выпускной патрубок 3 расположен в нижней части корпуса, которая представляет собой кипятильник, куда заливается масло 5, подогреваемое снаружи электронагревателем 4. Паропроводы 6, 7, 8 расположены в корпусе насоса и заканчиваются зонтичными соплами 9, 10, 11.

Рисунок 2. Трехступенчатый диффузионный паромасляный насос:

1– присоединительный фланец; 2 – змеевик водного охлаждения; 3 – выпускной патрубок; 4 – электронагреватель; 5 – масло; 6, 7, 8 – паропроводы первой, второй и третьей ступеней; 9, 10, 11 – сопла третьей, второй и первой ступеней; 12 – корпус;

13 – направление откачки.

При включении насоса рабочая жидкость (специальное масло) нагревается в кипятильнике, образовавшиеся пары поднимаются по паропроводам 6, 7 и 8, проходят по паропроводам вверх и с большой скоростью выбрасываются в виде струй через направленные под углом к охлаждаемой стенке насоса сопла 11, 10 и 9 соответственно первой, второй и третьей ступеней. Молекулы откачиваемого газа диффундируют в струи пара первой ступени и вместе с ними направляются на охлаждаемые водой стенки насоса. При этом пары масла конденсируются и образовавшиеся капли стекают в кипятильник. Так обеспечивается непрерывная циркуляция рабочей жидкости в насосе. Увлеченный струёй пара газ выбрасывается в основном вниз, последовательно диффундирует в струи пара второй и третьей ступеней и выбрасывается через выходной патрубок 3.

Паромасляные насосы не работают без предварительного механического насоса, подсоединяемого к их выходному патрубку и обеспечивающего предварительное разрежение, а также без водяного охлаждения кожуха. Прекращение подачи воды в водяную рубашку может привести к перегреву насоса и сгоранию масла, а следовательно, к нарушению нормальной работы.

Недостаток диффузионных паромасляных насосов – возможность попадания в откачиваемый рабочий объем молекул масла, что может происходить двумя путями: пролетом в паровой фазе и миграцией по стенкам вакуумных трубопроводов. Так как проникшие в технологический объем молекулы масла оседают на подложках и загрязняют наносимые пленки, такие насосы применяют в технологических установках только в сочетании с ловушками паров масла.

Техника получения конденсата.

При нанесении тонких пленок используют два метода генерации потока частиц в вакууме: термическое испарение и ионное распыление.

Метод термического испарения основан на нагреве веществ в специальных испарителях до температуры, при которой начинается заметный процесс испарения, и последующей конденсации паров вещества в виде тонких пленок на обрабатываемых поверхностях, расположенных на некотором расстоянии от испарителя. Важным фактором, определяющим эксплуатационные особенности и конструкцию установок термического испарения, является способ нагрева испаряемых материалов: резистивный (омический) или электронно-лучевой.

Все вещества в зависимости от температуры нагрева могут находиться в одном из трех фазовых (агрегатных) состояний: твердом, жидком или газообразном (парообразном). Испарение, т.е. переход вещества в парообразное состояние, происходит, когда с повышением температуры средняя колебательная энергия его частиц возрастает на столько, что становится выше энергии связи с другими частицами и они покидают поверхность (испаряются) и распространяются в свободном пространстве.

Условной, практически установленной температурой испарения считается температура, при которой давление насыщенного пара вещества составляет приблизительно 1,3 Па. Температуры плавления и испарения наиболее важных элементов приведены в таблице 1.

Таблица 1 – Температуры плавления и испарения элементов.

Элемент

|

Атомная масса

|

tпл, С

|

Ту, С

|

Рекомендуемые материалы испарителя

|

проволоки, ленты

|

тигля

|

Ag

|

107,9

|

961

|

1047

|

Mo, Ta

|

Mo, C

|

Al

|

27

|

660

|

1150

|

W

|

C, BN

|

Au

|

197

|

1063

|

1465

|

W, Mo

|

Mo, C

|

Cr*

|

52

|

1800

|

1205

|

W, Ta

|

|

Ni

|

58,7

|

1455

|

1510

|

W

|

Al2O3, ZrO2

|

W**

|

183,9

|

3382

|

3309

|

–

|

–

|

* Испаряется из твердого состояния (сублимируется)

** Рекомендуется испарение электронно-лучевым нагревом или распыление ионной бомбардировкой.

Скорость испарения большинства элементов при Ту составляет 10-4 г/(см2с). Для получения приемлемых скоростей роста пленки, а также экономного расходования материала (нередко дорогостоящего) следует создавать условия движения частиц испаряемого вещества преимущественно по направлению к подложке. При этом необходим достаточно глубокий вакуум, при котором исключаются столкновения молекул остаточного газа с молекулами вещества и рассеивание их потока на пути к подложке.

Испарители с резистивным нагревом используют нагрев электропроводящего тела, обладающего высоким электрическим сопротивлением при прохождении через него электрического тока. При этом, как правило, используют переменный ток.

Достоинства резистивного нагрева – высокий КПД, низкая стоимость оборудования, безопасность в работе (низкое напряжение на зажимах) и малые габаритные размеры. Факторами, ограничивающими применение испарителей с резистивным нагревом, являются возможность загрязнения наносимой пленки материалом нагревателя, а также малый ресурс работы из-за старения (разрушения) нагревателя, что требует его периодической (иногда довольно частой) замены.

Испарители этого типа различных конструктивных вариантов могут быть с непосредственным или с косвенным нагревом испаряемого вещества.

Для изготовления испарителей промышленных установок используют тугоплавкие металлы (вольфрам, тантал, молибден). Проволочные испарители применяют для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Проволочные испарители изготавливаются V- и W-образной формы, а также спирале- и волнообразной.

Существенным достоинством проволочных испарителей является простота их конструкции и возможность модификации под конкретные технологические условия. Кроме того, они хорошо компенсируют расширение и сжатие при нагреве и охлаждении. Недостаток этих испарителей – малое количество испаряемого за один процесс материала.

Ленточные испарители применяются для испарения металлов, плохо удерживающихся на проволочных испарителях, а также диэлектриков и изготавливаются с углублениями в виде полусфер, желобков, коробочек или лодочек. Наиболее распространенными материалами для таких испарителей является фольга толщиной 0,1 - 0,3 мм из вольфрама, молибдена и тантала.

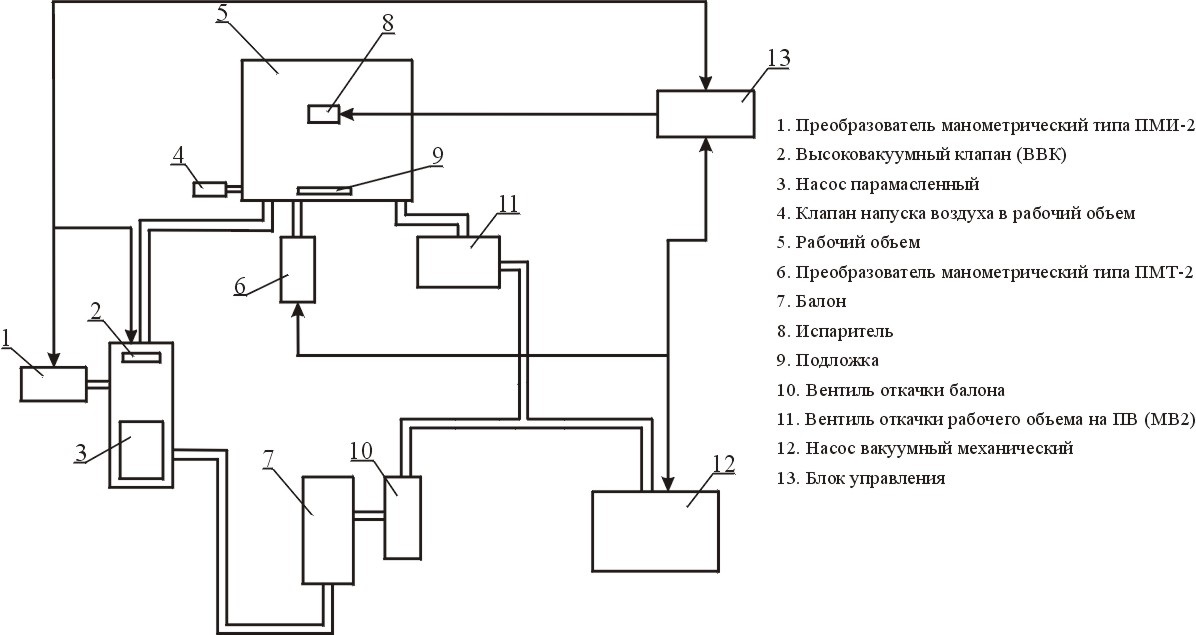

Вакуумные установки периодического действия (рисунок 7) имеют только одну рабочую камеру, в которой периодически проводятся все стадии технологического процесса: загрузка обрабатываемых подложек, откачка рабочей камеры, предварительная обработка подложек (нагрев, очистка), нанесение пленки, напуск воздуха до атмосферного давления, выгрузка подложек.

Рисунок 7. Схема вакуумной установки периодического действия.

Эти установки в настоящее время наиболее распространены в промышленности, так как они просты по конструкции, легко переналаживаются и довольно дешевы. К тонким пленкам, наносимым на этих установках, предъявляют невысокие требования по уровню воспроизводимости технических параметров.

Производительность установки периодического действия невелика, так как перед каждой очередной загрузкой партии подложек в рабочую камеру напускают атмосферный воздух, после чего ее откачивают до высокого вакуума для проведения следующего технологического цикла. Кроме того, при напуске воздуха на стенках рабочей камеры конденсируется влага, что приводит к загрязнению пленок при следующем технологическом процессе.

В зависимости от компоновки различают установки с вертикальной или горизонтальной цилиндрической рабочей камерами и с кубической.

Термическое нанесение

Сущность термического нанесения заключается в том, что исходный материал (материал, из которого требуется сформировать пленку) нагревают в высоком вакууме до температуры, близкой, но ниже температуры кипения, при которой достигается интенсивное испарение материала. Образованный паровой поток конденсируется на поверхности подложки. Нагрев исходного материала обычно проводят в тиглях (лодочках или испарителях), сделанных из тугоплавких металлов или их соединений. В зависимости от того, каким способом осуществляется нагрев, термическое нанесение делят на резистивное, индукционное, электронно-лучевое и лазерное. При резистивном нанесении используется джоулев нагрев путем пропускания тока через тигель, при индукционном – путем помещения тигеля в ВЧ-индуктор, при электронно-лучевом и лазерном – путем нагрева поверхности исходного материала сфокусированным электронным и лазерным лучом соответственно.

Термическое нанесение используется для формирования пленок Al и его сплавов, оксида Al, а также поликремния, благородных и некоторых тугоплавких металлов. Низкая энергия конденсируемых частиц (кинетическая энергия не превышает 0,05–0,2 эВ) и отсутствие активации процесса роста пленки не позволяют обеспечить требуемый состав, свойства и структуру покрытия при приемлемых температурах подложки. Однако несомненным преимуществом термического нанесения является стерильность процесса, позволяющая при наличии высокого (а при необходимости сверхвысокого) вакуума получать пленки, практически свободные от загрязнений.

Лекция 12

Химическое осаждение из парогазовой фазы

В такой технологии поток осаждаемых на подложку частиц образуется в результате химических реакций в парах жидкости (газе) или их смеси, протекающих при высокой температуре над поверхностью подложки. Условия протекания реакции (температура подложки и газа, тип газа или состав смеси, давление, расход газа и т. д.) подбираются таким образом, что продукты реакции, за исключением осаждаемых частиц, не адсорбируются на подложке и откачиваются из реакционной камеры. Температура осаждения может быть в пределах 400–1200 C, а давление – в диапазоне от атмосферного до 7 Па. Нахождение подложки в потоке реагирующего газа при таких относительно высоких давлениях предопределяет основное преимущество технологии химического осаждения – комфорность покрытия (т. е. воспроизводимость рельефа поверхности). В этом случае при наличии на поверхности ступенек или канавок толщина пленки практически одинакова как на вертикальных, так и на горизонтальных участках. Основной недостаток технологии химического осаждения – необходимость высокотемпературного нагрева пластин. Высокая температура, необходимая для реализации пиролитических реакций, не позволяет проводить осаждение пленок на ранее осажденные слои или пленочные структуры, если последние могут расплавиться, вступить в химическую реакцию или диффундировать в осаждаемую пленку. Например, невозможно осаждать пленку Si3N4 на Al. Значительное перераспределение легирующей примеси вблизи границы раздела пленки с подложкой под действием высокой температуры ограничивает минимальную толщину и электропроводность слаболегированных пленок в том случае, когда последние осаждаются на подложки в сильнолегированной приповерхностной области.

Наиболее часто химическое осаждение из парогазовой фазы используется для нанесения пленок поликремния, нитрида и двуокиси кремния, W, Mo, Ta, Ti и ФСС. Поликремний осаждают путем пиролиза силана при температуре 600–650 C в реакторах, работающих при пониженном давлении 20–130 Па. Скорость осаждения лежит в интервале 10–20 нм/мин. Протекающая при этом химическая реакция в обобщенном виде выглядит следующим образом:

SiH4  Si + 2H2. (4.1) Si + 2H2. (4.1)

Поликремний может быть легирован путем введения добавок в газовую смесь в ходе осаждения, например PH3. Пленки двуокиси кремния, осаждаемые при низких температурах (ниже 500 C), форми-рются за счет реакций между силаном, легирующими добавками и кислородом. Химические реакции при формировании легированных фосфором пленок окисла можно записать в виде:

SiH4 + O2  SiO2 + 2H2, (4.2) SiO2 + 2H2, (4.2)

4PH2 + 5O2  2P2O5 + 6H2. (4.3) 2P2O5 + 6H2. (4.3)

Осаждение может быть осуществлено при атмосферном или пониженном давлении. Основное преимущество реакций силана с кислородом – низкая температура осаждения, что позволяет осаждать пленку поверх алюминиевой металлизации. Следовательно, эти пленки могут использоваться для пассивирующих покрытий на поверхности готовых приборов или для диэлектрической изоляции многослойной алюминиевой металлизации.

Двуокись кремния можно осаждать при температуре 900 C при пониженном давлении путем реакции дихлорсилана с закисью азота:

SiCl2H2 + 2N2O  SiO2 + 2N2 + 2HCl. (4.4) SiO2 + 2N2 + 2HCl. (4.4)

Этот процесс, обеспечивающий хорошую однородность пленок, используется для осаждения изолирующих слоев на поликремний. Однако такие окислы часто содержат небольшое количество хлора, который может реагировать с поликремнием.

Химическое осаждение нитрида кремния осуществляют за счет реакции между силаном и аммиаком при атмосферном давлении и температуре 700–900 C или за счет реакции дихлорсилана с аммиаком при пониженном давлении и температуре 700–800 C. Происходящие при этом реакции можно записать в виде:

3SiH4 + 4NH3  Si3N4 + 12H2, (4.5) Si3N4 + 12H2, (4.5)

3SiCl2H2 + 4 NH3  Si3N4 + 6 HCl + 6H2. (4.6) Si3N4 + 6 HCl + 6H2. (4.6)

Химическое осаждение пленок металлов основано на использовании реакций восстановления при температуре 500–800 C:

WF6 + 3H2  W + 6HF, (4.7) W + 6HF, (4.7)

2MoCl5 + 5H2  2Mo + 10HCl, (4.8) 2Mo + 10HCl, (4.8)

2TaCl5 + 5H2  2Ta + 10HCl. (4.9) 2Ta + 10HCl. (4.9)

Лекция 13

Катодное распыление

страница 1 | страница 2 страница 3 страница 4 | страница 5

|