страница 1 страница 2 страница 3 | страница 4 | страница 5

Глава 5. Изготовление, монтаж и ремонт

Параграф 1. Общие положения

94. Изготовление (доизготовление), монтаж и ремонт котлов и их элементов выполняются организациями, располагающими техническими средствами, необходимыми для качественного выполнения работ.

Организации имеют лицензию на изготовление, монтаж и ремонт котлов.

95. Изготовление, монтаж и ремонт котлов или их элементов выполняются по технологии, разработанной до начала работ.

96. При изготовлении, монтаже и ремонте осуществляется система контроля качества (входной, операционный и приемочный контроль), обеспечивающая выполнение работ в соответствии с настоящими Требованиями и НТД.

Параграф 2. Резка и деформирование полуфабрикатов

97. Для резки листов, труб и других полуфабрикатов, вырезки отверстий, допускается применение любых способов (механический, газоплазменный, электродуговой, плазменный и др.). Применяемая технология термической резки материалов, чувствительных к местному нагреву и охлаждению, исключает образование трещин на кромках и ухудшение свойств металла в зоне термического влияния. В необходимых случаях предусматривать предварительный подогрев и последующую механическую обработку кромок для удаления слоя металла с ухудшенными в процессе резки свойствами.

Отверстия для присоединения штуцеров и патрубков к элементам котлов с использованием сварных соединений с конструктивным зазором выполняются механическим способом.

Конкретные способы и технология резки устанавливаются нормативно-технической документацией (НТД) в зависимости от классов сталей.

98. Вальцовка и штамповка обечаек и днищ, высадка воротников и обработка плоских днищ производятся машинным способом. Правка листов молотом с местным нагревом, или без нагрева не допускается.

99. Гибку труб допускается производить любым освоенным изготовителем, монтажной или ремонтной организацией способом, обеспечивающим получение качества гиба, соответствующего требованиям НТД.

100. Для обеспечения сопряжения поперечных стыков труб допускается расточка, раздача или обжатие концов труб. Значения расточки, деформация раздачи или обжатия принимаются в пределах, установленных НТД.

101. При резке листов, проката, поковок, предназначенных для изготовления деталей, работающих под давлением, труб наружным диаметром более 76 мм, маркировка изготовителя полуфабриката переносится на отделяемые части.

Система маркировки устанавливается нормативно-технической документацией.

102. При изготовлении сварных выпуклых днищ штамповку проводить после сварки листов и удаления механическим способом усиления швов. Это требование не распространяется на сферические днища, свариваемые из штампованных элементов.

Параграф 3. Сварка

103. Сварка котлов и их элементов производится в соответствии с требованиями НТД на изготовление котлов.

Технологическая документация содержит указания по технологии сварки металла (в том числе и по прихватке), принятой для изготовления котлов и их элементов, применению присадочных материалов, видам и объему контроля, предварительному и сопутствующему подогреву и термической обработке.

Требования к сварке распространяются и на наплавку.

104. К производству сварочных работ, включая прихватку и приварку временных креплений, допускаются сварщики, аттестованные в соответствии с Требованиям промышленной безопасности. Аттестация сварщиков и специалистов сварочного производства, утвержденных приказом Министра по чрезвычайным ситуациям Республики Казахстан от 16 сентября 2010 года, № 309 и имеющие удостоверения установленной формы.

Сварщикам допускается выполнять сварочные работы только тех видов, которые указаны в их удостоверениях.

105. Перед началом сварки проверяется качество сборки соединяемых элементов, состояние стыкуемых кромок и прилегающих к ним поверхностей. При сборке не допускается подгонка кромок ударным способом, или местным нагревом.

106. Прихватки при дальнейшем проведении сварочных работ удаляются или переплавляются основным швом.

Приварка временных креплений и удаление их после сварки основного изделия производится по технологии, исключающей образование трещин и закалочных зон в металле изделий.

107. Сварка элементов котлов и трубопроводов, работающих под давлением, производится при температуре воздуха не ниже 0 °С.

В процессе монтажа трубопроводов электрокотельных допускается сварка при температуре окружающего воздуха ниже 0 °С, если это предусмотрено НТД на сварку.

Место сварки и сварщик защищаются от воздействия ветра и атмосферных осадков.

108. После окончания сварки поверхности швов и прилегающих к ним участков основного металла очистить от шлака, брызг и загрязнений.

109. В случае применения подкладных полос или колец при сварке продольных, или поперечных сварных соединений обечаек полосы и кольца после сварки удаляются.

Допускается оставление подкладных колец после сварки поперечных швов трубопроводов, если это предусмотрено проектом.

110. Сварные соединения элементов, работающих под давлением, с толщиной стенки более 6 мм подлежат маркировке (клеймению), позволяющей установить фамилию сварщика, выполнявшего сварку. Система маркировки, указываемая в НТД на сварку, единая для производственных и контрольных сварных соединений.

Если одно сварное соединение выполнялось несколькими сварщиками, то наносятся клейма каждого сварщика в порядке, установленном в НТД на сварку.

Необходимость маркировки сварных соединений с толщиной стенки менее 6 мм устанавливается требованиями НТД на сварку.

Если все сварные соединения котла выполнены одним сварщиком, то допускается не маркировать каждое соединение. В этом случае клеймо сварщика следует ставить около фирменной таблички, или на другом открытом участке изделия и место клеймения заключать в рамку, наносимую несмываемой краской. Место клеймения указывается в паспорте котла.

Параграф 4. Термическая обработка

111. Термической обработке подлежат котлы, в стенках которых в процессе изготовления (при вальцовке, штамповке, сварке и т.д.) возможно появление недопустимых напряжений.

112. Котлы и их элементы из углеродистых и низколегированных сталей, изготовленные с применением сварки, штамповки или вальцовки, подлежат термообработке, если:

толщина стенки S цилиндрических элементов котла (патрубка), изготовленных из листовой стали вальцовкой, превышает величину, вычисленную по формуле:

S = 0,009(D + 1200),

где D - минимальный внутренний диаметр, мм;

днища, независимо от толщины, изготовлены холодной штамповкой, или холодным фланжированием;

днища и другие элементы штампуются (вальцуются) вгорячую, с окончанием штамповки (вальцовки) при температуре ниже 700 °С.

113. Для элементов, свариваемых из сталей различных марок, необходимость термической обработки и ее режим устанавливаются НТД на сварку.

114. Допускается термическая обработка котлов по частям с последующей местной термообработкой замыкающего шва. При местной термообработке обеспечивается равномерный нагрев и охлаждение в соответствии с технологией, термообработки.

115. В процессе термообработки в печи температура нагрева в любой точке котла (элемента) не выходит за пределы максимальной и минимальной температур, предусмотренных режимом термообработки.

Среда в печи не оказывает вредное влияние на термообрабатываемый котел (элемент).

116. Свойства металла котлов и их элементов после всех циклов термической обработки соответствуют настоящим Требованиям.

Параграф 5. Контроль

117. Изготовитель, монтажная или ремонтная организации применяют систему контроля качества сварных соединений, которая гарантирует выявление недопустимых дефектов, высокое качество и надежность эксплуатации котлов и их элементов.

Контроль материалов и сварных соединений неразрушающими методами проводится аттестованными организациями, имеющими специальное разрешение (лицензию) уполномоченного органа на этот вид деятельности.

118. Контроль качества сварных соединений проводится следующими методами:

внешним осмотром и измерением;

ультразвуковой дефектоскопией;

радиографией (рентгено-, гаммаграфированием и др.);

радиоскопией1;

механическими испытаниями;

макроструктурой угловых и тавровых соединений;

гидравлическим испытанием;

другими методами (послойным визуальным контролем, магнитопорошковым, магнитографическим, цветной дефектоскопией и др.), если они предусмотрены технической документацией.

Приемочный контроль качества сварных соединений котлов проводится после выполнения всех технологических операций (в том числе и термообработки, если она предусмотрена технологическим процессом).

Метод радиоскопического контроля допускается применять по методической рекомендации согласованным уполномоченным органом.

119. Сведения о контроле сварных соединений основных элементов котлов заносятся в паспорт котла. К нему прилагается схема контроля сварных соединений, с указанием на ней методов, объемов и результатов контроля.

120. У каждого изготовленного котла измеряется сопротивление электрической изоляции.

121. Методы и объемы контроля выбираются в соответствии с настоящими Требованиями, НТД на изделие и сварку и указываются в чертежах, разрабатываемых при конструировании котла.

Специалисты неразрушающего контроля аттестованы в соответствии с Требованиям промышленной безопасности к аттестации персонала в области неразрушающего контроля, утвержденных приказом Министра по чрезвычайным ситуациям Республики Казахстан от 22 декабря 2010 года № 445.

122. Внешнему осмотру и измерению подлежат все сварные соединения котла с целью выявления следующих дефектов:

трещин всех видов и направлений;

свищей и пористости наружной поверхности шва;

подрезов;

наплывов, прожогов, незаплавленных кратеров;

смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных настоящими Требованиями;

непрямолинейности соединяемых элементов;

несоответствия формы и размеров шва требованиям технической документации.

123. Перед внешним осмотром, поверхности сварного шва и прилегающих к нему участков основного металла шириной не менее 20 мм в обе стороны от шва зачищаются от шлака и других загрязнений.

124. Осмотр и измерение сварных соединений проводится с наружной и внутренней сторон по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон, его контроль проводится в порядке, предусмотренном проектом.

125. Ультразвуковой и радиографический контроль проводится с целью выявления в сварных соединениях внутренних дефектов.

126. Подготовка дефектоскопистов специализирована по методам контроля (ультразвуковая дефектоскопия, радиография и др.) и по типам сварных соединений, что указывается в их удостоверениях.

Каждый дефектоскопист допускается к проведению контроля только теми методами, которые указаны в его удостоверении.

127. Ультразвуковой и радиографический контроль сварных соединений проводится в соответствии с методической рекомендации по их проведения.

128. Метод контроля (ультразвуковой, радиографический, оба метода в сочетании) выбирается исходя из возможности обеспечения наиболее полного и точного выявления дефектов конкретного вида сварных соединений, с учетом особенностей физических свойств металла и данного метода контроля.

129. Стыковые сварные соединения и угловые сварные соединения приварки плоских днищ, или штуцеров с внутренним диаметром более 100 мм подлежат ультразвуковому или радиографическому контролю по всей длине.

Контроль сварных соединений, не доступных для ультразвуковой дефектоскопии или радиографии (в том числе угловых сварных соединений корпусов со штуцерами и патрубками внутренним диаметром менее 100 мм), должен проводиться по технологическому регламенту.

130. Ультразвуковой, или радиографический контроль стыковых сварных соединений допускается заменять другим эффективным методом неразрушающего контроля.

131. Механическим испытаниям подвергаются контрольные стыковые сварные соединения, с целью проверки соответствия их механических свойств настоящим Требованиям и требованиям НТД на изготовление котла.

Обязательными видами механических испытаний являются испытания на статическое растяжение, статический изгиб или сплющивание.

132. Механические испытания сварных соединений выполняются в соответствии с требованиями НТД.

133. Контроль механических свойств проводится на образцах, изготовленных из контрольных сварных соединений1.

Контрольные сварные соединения идентичны контролируемым производственным сварным соединениям (по маркам стали, толщине листа или размерам труб, форме разделки кромок, методу сварки, сварочным материалам, положению шва в пространстве, режимам и температуре подогрева, термообработке) и выполнены тем же сварщиком и на том же сварочном оборудовании одновременно с контролируемым производственным соединением.

Определение контрольного сварного соединения дано в прил. 5.

134. При сварке контрольных соединений (пластин), предназначенных для проверки механических свойств, их прихватывать к свариваемым элементам так, чтобы шов контрольных пластин являлся продолжением шва свариваемого изделия.

Сварку контрольных пластин для проверки соединений элементов котла, к которым прихватка пластин невозможна, допускается проводить отдельно от них, но с соблюдением всех условий сварки контролируемых стыковых соединений.

135. При автоматической (механизированной) сварке котлов на каждый котел сваривается одно контрольное соединение, а при ручной сварке котлов несколькими сварщиками, каждый из них сваривает по одному контрольному соединению на каждый котел.

Если в течение рабочей смены по одному технологическому процессу сваривается несколько однотипных котлов, допускается на всю партию котлов, свариваемых в данной смене, выполнить одно контрольное соединение на каждого сварщика.

136. В процессе серийного изготовления котлов в случае ультразвукового, или радиографического контроля стыковых сварных соединений в объеме 100 % допускается на каждый вид сварки выполнить по одному контрольному соединению на всю партию котлов. При этом в одну партию допускается объединять котлы, аналогичные по назначению и типу, изготовляемые из одного вида полуфабрикатов (листа, трубы, поковки и т.п.), одной марки металла, имеющие одинаковую форму разделки кромок, выполненные по единому технологическому процессу и подлежащие термообработке по одному режиму, если цикл изготовления всех изделий по сборочно-сварочным работам, термообработке и контрольным операциям не превышает 3 мес.

137. Для контроля качества сварных соединений в трубных элементах со стыковыми швами, одновременно со сваркой последних изготовляются в тех же производственных условиях контрольные стыки для проведения испытаний механических свойств соединений. Число контрольных стыков составляет 1 % общего числа сваренных каждым сварщиком однотипных стыков, но не менее одного стыка на каждого сварщика.

138. Сварка контрольных соединений во всех случаях осуществляется сварщиками, выполнявшими контролируемые сварные соединения на котлах.

Контрольное сварное соединение подвергается 100 %-ному контролю теми же неразрушающими методами контроля, которые предусмотрены для производственных сварных соединений.

139. Размеры контрольных соединений достаточны для вырезки из них необходимого числа образцов для всех предусмотренных видов механических испытаний, для повторных испытаний.

140. Контрольные сварные соединения проверяются методом ультразвуковой дефектоскопии, или радиографии по всей длине.

Если в контрольном соединении будут обнаружены недопустимые дефекты, все производственные сварные соединения, представленные контрольным и не подвергнутые ранее дефектоскопии, подлежат проверке неразрушающими методами по всей длине.

141. Из каждого контрольного стыкового сварного соединения вырезаются:

два образца для испытания на статическое растяжение;

два образца для испытания на статический изгиб или сплющивание.

142. Испытания на статический изгиб контрольных стыков трубчатых элементов котлов с условным проходом труб менее 100 мм и толщиной стенки менее 12 мм допускается заменять испытаниями на сплющивание.

143. Необходимость, объем и порядок механических испытаний сварных соединений литых и кованых элементов, труб с литыми деталями, элементов из сталей различных классов, других единичных сварных соединении устанавливаются нормативно-технической документацией.

144. Предусмотренный настоящими Требованиями объем испытаний и количество контрольных сварных соединений, объем контроля производственных сварных соединений, в том числе неразрушающими методами, допускается уменьшать в случае массового изготовления изделий с однотипными сварными соединениями1 при неизменном технологическом процессе, специализации сварщиков на определенных видах работ и высоком качестве работ, подтвержденном результатами контроля за период не менее 6 мес.

Для сварных соединений плоских деталей, деталей с наружным диаметром более 500 мм регламентируются только соотношения по толщине стенки.

В однотипных угловых и тавровых сварных соединениях указанное соотношение толщин и наружных диаметров относится только к привариваемым деталям и к толщинам основных деталей (сборочных единиц), а соотношение диаметров основных деталей не учитывается.

Допускается объединять в одну группу однотипных сварных соединений детали из сталей различных марок одного структурного класса, близких по химическому составу, механическим и физическим свойствам.

Определение однотипного сварного соединения дано в приложении 5.

145. Гидравлическому испытанию подлежат все котлы после их изготовления.

146. Гидравлическое испытание котлов проводится пробным давлением, определяемым по формуле:

где Р - рабочее давление котла, МПа (кгс/см2);

- допускаемые напряжения для материала котла, или его элементов соответственно при 20 °С и расчетной температуре, МПа (кгс/см2). - допускаемые напряжения для материала котла, или его элементов соответственно при 20 °С и расчетной температуре, МПа (кгс/см2).

Отношение  принимается по тому из использованных материалов элементов (обечайки, днища, фланцы, крепеж, патрубки и др.) котла, для которого оно является наименьшим. принимается по тому из использованных материалов элементов (обечайки, днища, фланцы, крепеж, патрубки и др.) котла, для которого оно является наименьшим.

147. Гидравлическое испытание котла, его элементов и отдельных изделий проводится после термообработки и всех видов контроля, устранения обнаруженных дефектов.

148. Гидравлическое испытание проводится водой с температурой не ниже 5 °С и не выше 40 °С, если в НТД не указано конкретное значение температуры, допустимой по условиям предотвращения хрупкого разрушения.

Разница температуры металла и окружающего воздуха во время испытания не приводит к выпадению влаги на поверхностях котла.

Используемая для гидроиспытания вода не загрязняет котел, не вызывает интенсивную коррозию.

149. При заполнении котла водой удалить воздух из внутренних полостей. Давление поднимать равномерно до достижения пробного.

Время подъема давления и выдержки котла под пробным давлением устанавливается проектом, оно указывается в руководстве по монтажу и эксплуатации котла.

При отсутствии таких указаний, время подъема давления, продолжительность выдержки под пробным давлением не менее 10 мин.

Давление воды при испытании контролируется двумя манометрами, из которых один имеет класс точности не ниже 1,5. Использование сжатого воздуха или газа для подъема давления не допускается.

После выдержки под пробным давлением, давление снижают до рабочего, при котором проводят осмотр всех сварных и разъемных соединений.

150. После гидравлического испытания из котла удалить воду.

151. Гидравлическое испытание у изготовителя проводится на испытательном стенде, имеющем соответствующее ограждение и удовлетворяющем требованиям технологического регламента по проведению гидроиспытаний.

152. Значение пробного давления и результаты испытаний заносятся в паспорт котла.

153. Для оценки качества изготовления, монтажа и ремонта котлов применяются такие нормы, которые полностью исключили бы выпуск изделий с дефектами, снижающими их надежность и безопасность эксплуатации.

Нормы оценки качества устанавливаются НТД на изделие.

154. По результатам наружного и внутреннего осмотров и измерений качество изготовления котла признается неудовлетворительным, если выявлены отклонения, превышающие допустимые.

155. В цилиндрических и сферических элементах, изготовленных из сварных листов или поковок, допускаются следующие отклонения:

диаметра - не более 1 % номинального наружного или внутреннего диаметра;

относительной овальности поперечного сечения - не более 1 %.

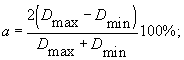

Овальность «а» определяется по формулам:

в сечении, где отсутствуют штуцера и люки,

в сечении, где имеются штуцера и люки,

где Dmax, Dmin - соответственно наибольший и наименьший наружные (внутренние) диаметры котла, мм;

d - внутренний диаметр штуцера или люка, мм.

Величину относительной овальности для котлов с отношением толщины стенки обечайки к внутреннему диаметру 0,01 и менее допускается увеличивать до 1,5 %; прямолинейности образующей - не более 0,3 % всей длины цилиндрической части обечайки, а также на любом участке длиной 5 м; местных утонений стенки - в пределах норм, установленных НТД; глубины вмятин и других местных отклонений формы - в пределах норм, установленных в НТД на изделия. При отсутствии их в НТД допустимость указанных отклонений обосновывается расчетом на прочность.

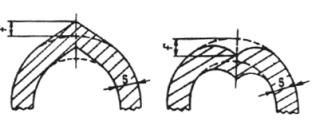

156. Увод (угловатость) f кромок (см. рис.) в стыковых сварных швах не превышает f = 0,1S + 3 мм, но не более 5 мм.

157. Допускаемые отклонения размеров в выпуклых днищах:

отклонения заданной формы выпуклой части, контролируемой шаблонами, - не более 1,25 % внутреннего диаметра днища при внутреннем диаметре более 500 мм и не более 5 мм при внутреннем диаметре 500 мм и менее;

утонения стенки, вызываемые вытяжкой при штамповке, - не более 10 % номинальной толщины стенки, если допустимость большего утонения не предусмотрена расчетом на прочность;

наружного и внутреннего диаметров - ±1 % номинального диаметра по разности между максимальным и минимальным значениями диаметров, измеренных в одном сечении цилиндрического борта;

овальности поперечного сечения цилиндрического борта днища - не более 1 %.

158. Отклонения по диаметру и овальности поперечного сечения деталей, изготавливаемых из труб, не превышает значений, установленных п. 155 настоящих Требований.

159. Контроль толщины стенки гнутых участков труб проводить с помощью ультразвукового толщиномера, или измерением после разрезки. Методика, порядок и объем контроля толщины стенки гнутых участков труб устанавливаются НТД.

160. В стыковых сварных соединениях элементов оборудования и трубопроводов с одинаковой номинальной толщиной стенки смещение (несовпадение) кромок свариваемых элементов (деталей) с наружной стороны шва не превышает значений, указанных в таблице 3.

Таблица 3

Номинальная толщина стенки соединяемых элементов (деталей) SН мм

|

Максимально допустимое смещение (несовпадение) кромок в стыковых соединениях мм

|

продольных меридиальных хордовых и круговых на всех элементах кольцевых при приварке днищ

|

поперечных кольцевых

|

на трубных элементах

|

на цилиндрических элементах из листа или поковок

|

0-5

|

020SН

|

020SН

|

025SН

|

> 5-10

|

010SН + 0,5

|

010SН + 0,5

|

025SН

|

> 10-25

|

010SН + 0,5

|

010SН + 0,5

|

010SН + 0,5

|

> 25-50

|

3 (004SН + 2,0)*

|

006SН + 1,5

|

006SН + 1,5

|

Значения, приведенные в скобках, допускаются только в случаях, указанных в рабочих чертежах.

Примечание. В стыковых сварных соединениях, выполняемых электродуговой сваркой с двух сторон, электрошлаковой сваркой, указанное смещение кромок не превышается как с наружной, так и с внутренней стороны шва.

161. Допуски, не указанные в настоящих Требованиях, соответствуют требованиям нормативно-технической документации.

162. В сварных соединениях котлов и их элементов не допускаются следующие дефекты:

трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявленные при микроисследовании;

непровары (несплавления) в сварных швах, расположенные в корне шва, или по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

подрезы основного металла, поры, шлаковые и другие включения, размеры которых превышают допустимые значения, указанные в НТД;

наплывы (натеки);

незаваренные кратеры и прожоги;

свищи.

163. По результатам механических испытаний качество сварных соединений признается неудовлетворительным, если будут установлены отклонения, превышающие нормы, установленные данным разделом.

164. Временное сопротивление разрыву сварных соединений при 20 °С соответствует значениям, установленным НТД на основной металл.

165. При испытании стальных сварных соединений на статический изгиб полученные результаты не ниже значений, приведенных в таблице 4.

Таблица 4

Тип, класс стали

|

Минимально допустимый угол изгиба, град

|

Электродуговая, контактная и электрошлаковая сварка

|

Газовая сварка

|

При толщине свариваемых элементов, мм

|

не более 20

|

более 20

|

до 4

|

Углеродистая

|

100

|

100

|

70

|

Низколегированная марганцовистая, кремниемарганцовистая

|

80

|

60

|

50

|

166. Показатели испытаний образцов сварных соединений труб на сплющивание не ниже соответствующих минимально допустимых показателей, установленных НТД для труб того же сортамента и из того же материала.

При испытаниях на сплющивание образцов из труб с продольным сварным швом последний находится в плоскости, перпендикулярной направлению сближения стенок.

167. Показатели механических свойств сварных соединений определяются как среднеарифметическое значение результатов испытаний отдельных образцов. Общий результат испытаний считается неудовлетворительным, если хотя бы один из образцов при испытаниях на растяжение, статический изгиб или сплющивание показал результат, отличающийся от установленных норм в сторону снижения более чем на 10 %.

168. В случае получения неудовлетворительных результатов по одному из видов механических испытаний, этот вид испытаний повторяется на удвоенном количестве образцов, вырезанных из того же контрольного стыка. При невозможности вырезки образцов из указанных стыков повторные механические испытания проводятся на выполненных тем же сварщиком производственных стыках, вырезанных из контролируемого изделия.

Если во время повторного испытания, хотя бы на одном из образцов получены показатели, не отвечающие установленным нормам, качество сварного соединения считается неудовлетворительным.

169. При гидравлическом испытании котел считается выдержавшим испытание, если не будет обнаружено видимых остаточных деформаций, трещин, или признаков разрыва, течи в сварных, разъемных соединениях и в основном металле.

В разъемных соединениях допускается появление отдельных капель, которые при выдержке времени не увеличиваются в размерах:

170. В случае удовлетворительных результатов контроля, предусмотренного главы 5, параграфа 5 настоящих Требований, измерить сопротивление электрической изоляции котла без воды, которое допускается не менее 0,5 МОм, если проектом не оговорены более высокие требования. Измерение проводится мегомметром на напряжение 2500 В.1

1При измерении сопротивления изоляции электродного котла после гидравлических испытаний он просушен до состояния отсутствия поверхностной влаги на проходных изоляторах.

171. Недопустимые дефекты, обнаруженные в процессе изготовления, монтажа, контроля качества или испытаний устраняются, с последующим контролем исправленных участков.

Методы и качество устранения дефектов обеспечивают надежность и безопасность работы котла.

Технология устранения дефектов устанавливается НТД.

Параграф 6. Документация и маркировка

172. Каждый котел поставляется изготовителем заказчику с паспортом установленной формы (приложение 3).

К паспорту котла прилагается руководство по монтажу и эксплуатации, содержащее требования к ремонту, монтажу и техническому обслуживанию, контролю металла при монтаже и эксплуатации в период расчетного срока службы.

173. На днище или корпусе котла наносятся клеймением следующие данные:

наименование или товарный знак изготовителя;

заводской номер изделия;

год изготовления;

расчетное давление, МПа (кгс/см2).

Конкретные места размещения этих данных выбирает изготовитель и указывает их в руководстве по монтажу и эксплуатации.

174. На каждом котле прикрепляется заводская табличка с маркировкой паспортных данных, нанесенных ударным способом. Допускается маркировка другими способами, обеспечивающими четкость и долговечность изображения, равноценные ударному способу.

175. На табличке наносятся следующие данные:

наименование, товарный знак изготовителя;

номер котла по системе нумерации изготовителя;

год изготовления;

марка котла;

номинальная мощность (кВт);

рабочее давление [МПа (кгс/см2)];

номинальная температура среды на выходе (°С - для водогрейных котлов);

напряжение электрической сети (кВ);

расчетное значение удельного электрического сопротивления воды при 20° С (Ом·м);

пределы регулирования мощности (% от номинальной);

вместимость котла (л).

176. На каждом котле наносятся четкие и долговечные обозначения места токоввода (знаком электрического напряжения типа «молния»), клеммы заземления (зануления), мест зачаливания. На наружной стороне дверцы пульта управления работой котлов наносится знак электрического напряжения, а на внутренней - принципиальная электрическая схема соединений.

страница 1 страница 2 страница 3 | страница 4 | страница 5

|