страница 1 ... страница 4 | страница 5 | страница 6 страница 7 страница 8

Знать: сущность рассмотренных методов диагностирования гидропривода машин, области применения данных методов.

Уметь: назначать соответствующие методы и средства диагностирования применительно к диагностируемым параметрам гидравлического привода машин.

6.1 Диагностические параметры и методы диагностирования

Коэффициент подачи KQ характеризует объемные потери и показывает, насколько фактическая производительность насоса QФ отличается от теоретической QT. При диагностировании близкое к теоретическому значение производительности определяют путем измерения подачи насоса Q0 при минимально возможном давлении ро в напорной линии, а фактическую производительность - путем измерения подачи Qn при номинальном давлении рп. Коэффициент подачи рассчитывают по формуле:

KQ = Qn/ Q0 (6.1)

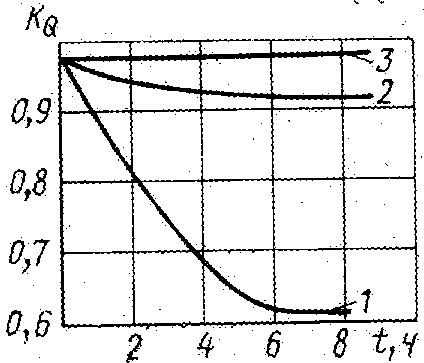

Типовая функциональная зависимость изменения подачи и коэффициента подачи от давления показана на рисунке 34. Типовые зависимости изменения полного КПД и приводной мощности Nn от давления показаны на рисунке 35.

Рисунок 34 - Типовые функциональные зависимости для насоса

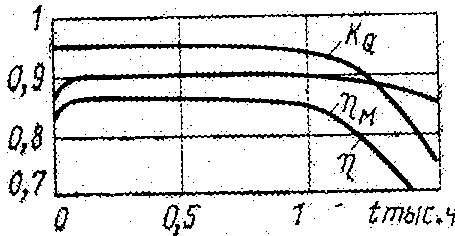

Характер изменения коэффициента подачи, механического и полного КПД в функции наработки для насоса показан на рисунке 35, откуда видно, что параметры KQ, η и ηм на разных этапах наработки несут разную информацию о состоянии насоса, которая зависит также от его конструкции.

Рисунок 35 – Изменение коэффициента подачи, механического и полного КПД насосов в функции наработки

Термодинамический метод диагностирования. При стационарном режиме работы гидросистемы сумма входящих и выходящих потоков энергии из любой составной части системы равна нулю. Если в качестве такой составной части рассмотреть гидравлический насос, то уравнение энергетического баланса насоса без дренажной магистрали можно представить в следующем виде:

m1(u1 +p1υ1+ω21/2+gz1)+Mω= m2(u2 +p2υ2+ω22/2+gz2) (6.2)

где m1, m2 – массы втекающей и вытекающей из насоса жидкости в единицу времени;

u1,u2 – удельные внутренние энергии рабочей жидкости на входе и на выходе из насоса;

pl, р2 – давления во всасывающей и нагнетающей магистралях;

υ1, υ2 – удельные объемы всасываемой и нагнетаемой жидкости в единицу времени;

ω1, ω2—скорости потока рабочей жидкости во всасывающей и нагнетающей магистралях;

z1,z2—геометрическая высота всасывающей и нагнетающей магистралей;

М—момент вращения приводного вала насоса;

ω —угловая частота вращения приводного вала насоса.

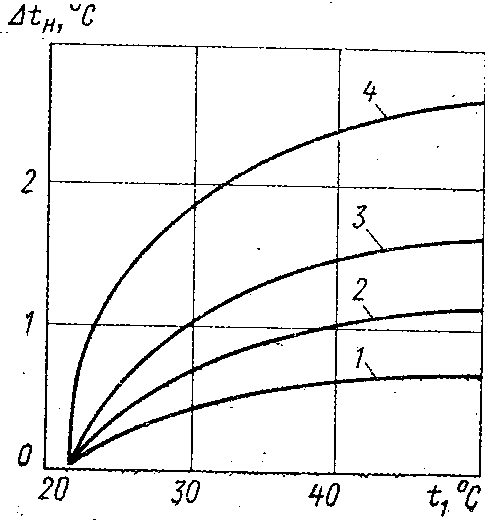

На рисунке 36 приведена зависимость перепада температуры на насосе от температуры рабочей жидкости на входе в насос. Из графика видно, что с увеличением температуры жидкости во всасывающей магистрали на объекте диагностирования перепад температуры растет, что объясняется увеличением объемных потерь от уменьшения вязкости рабочей жидкости, которые преобразуются в тепловую энергию. Вполне очевидно, что крутизна кривых, приведенных на рисунке 36, также характеризует техническое состояние диагностируемого насоса: она тем больше, чем меньше значение полного КПД насоса.

Рисунок 36 - Зависимость перепада температуры на насосе от температуры рабочей жидкости при разных давлениях

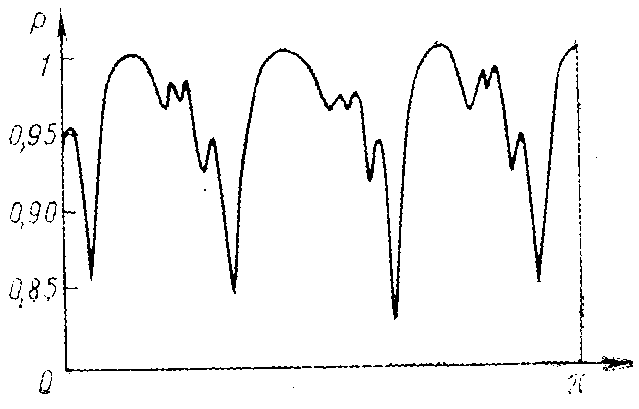

На рисунке 37 показана характерная осциллограмма пульсаций давления в напорной магистрали аксиально-поршневого насоса.

Величина пульсаций давления определяется в первую очередь состоянием качающего узла и распределителя. В частности, пульсации зависят от степени заполнения цилиндров жидкостью к моменту перехода из полости всасывания в полость нагнетания за счет обратною потока из полости нагнетания. На характер пульсаций в значительной степени влияют волновые процессы в напорном канале. Поэтому при измерениях пульсаций необходимо располагать преобразователи давления так, чтобы исключить появление дополнительных колебательных процессов, а также демпфирования пульсаций.

Рисунок 37 – Осциллограмма пульсаций давления в напорной магистрали аксиально-поршневого насоса

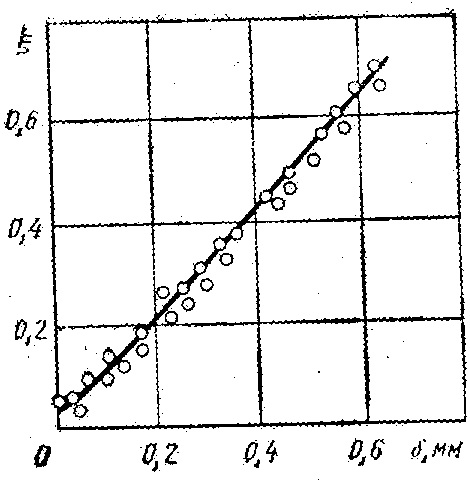

На рисунке 38 показана зависимость коэффициента пульсации давления от осевого люфта в сопряжении плунжерных пар.

Значительно большую информацию о состоянии качающего узла и распределителя насоса можно получить в результате анализа формы пульсирующего давления; именно по этой причине современные средства диагностирования гидронасосов по величине коэффициента подачи комплектуются сравнительно широкополосными преобразователями давления и осциллоскопами для наблюдения (или измерения параметров) кривых пульсирующего давления. Это по существу реализует метод эталонных осциллограмм в применении к диагностированию насосов.

Рисунок 38 – Зависимость коэффициента пульсаций давления от осевого люфта в сопряжении плунжерных пар насоса

Переходные характеристики. При создании в гидроприводе переходных режимов, например, путем переключения золотников или резкой остановки движущегося рабочего органа в системе гидропривода возникают переходные процессы. В результате анализа их характеристик может быть определено техническое состояние составных частей гидравлического привода. В частности, при анализе переходных характеристик р = f (t) по скорости нарастания давления можно определить состояние насоса, по амплитудному значению давления проверить настройку предохранительного клапана, а по скорости спада давления —состояние запорных клапанов и др. Для диагностирования можно также использовать характеристики Q = f (t).

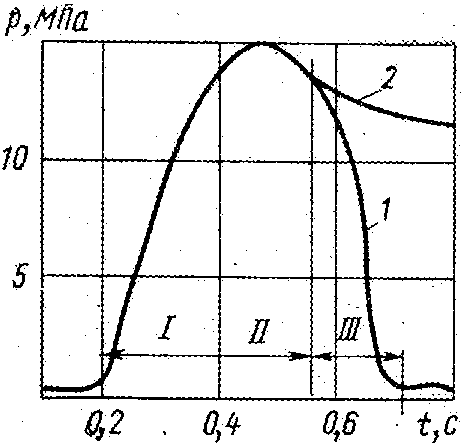

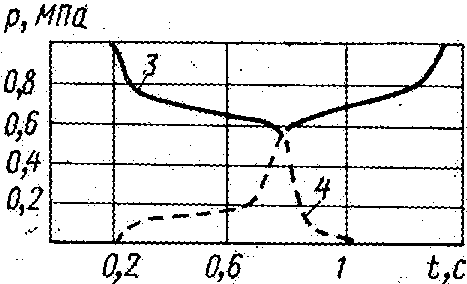

Вид переходных характеристик р = f (t) в гидроприводах навесного оборудования, рулевого управления и коробки передач трактора показан на рисунке 39. Участок I переходной характеристики (рисунок 39, а) позволяет судить о скорости нарастания давления в нагнетательной магистрали при полной остановке штока гидроцилиндра, участок II – о давлении срабатывания автомата золотника и открытия предохранительных клапанов, участок III – о скорости спада давления на разных участках нагнетательной магистрали.

а)

б)

а – навесного оборудования;

б – коробки передач

Рисунок 39 – Переходные процессы в гидроприводах трактора

Виброакустические параметры. Генерируемые составными частями гидропривода шумы и вибрации могут быть использованы для диагностирования гидронасосов и гидромоторов.

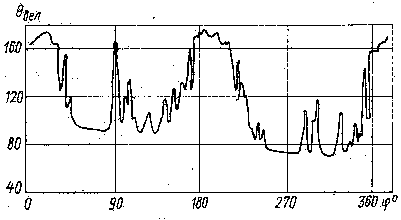

На рисунке 40 показан контур фотограммы виброускорений аксиально-поршневого насоса, полученной в результате диагностирования с использованием метода кинематической синхронизации. Вибропреобразователь установлен на корпусе насоса, а преобразователь углового перемещения (координаты) - на его приводном валу. При снятии фотограммы частота вращения была 3,3 Гц, время накопления изображения 120 с. На контуре фотограммы видно четыре пика накопленного сигнала, который обусловлен ударами в шарнире кардана вследствие его износа: при дефектах поршневой группы период пиков был бы обратно пропорционален числу плунжерных пар. Дефекты подшипников в этих условиях вызвали бы равномерную засветку фотограммы из-за отсутствия синхронизации с вращением сепараторов подшипников.

Рисунок 40 – Контур фотограммы виброускорений корпуса насоса при синхронизации от приводного вала при n=3.3 Гц

Уровень шума в ультразвуковой части спектра. Шум в ультразвуковой части спектра образуется микропульсацией давления рабочей жидкости при истечении ее через неплотности. Величина этих микропульсаций зависит от средней скорости потока, которая, в свою очередь, определяется геометрическими размерами проходного сечения щели, состоянием поверхностей и свойствами жидкости.

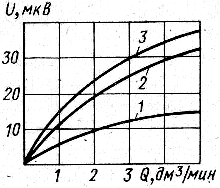

На рисунке 41 показана зависимость уровня шума от расхода жидкости. На величину уровня шума, как видно из графика, существенное влияние оказывает давление. Уровень шума зависит и от температуры рабочей жидкости, характер этой зависимости экспоненциальный. Очевидно, что диагностирование этим методом должно вестись при фиксированных значениях давления и температуры.

Измерения уровня шума осуществляют с помощью специальных ультразвуковых течеискателей.

Рисунок 41 – Зависимость уровня шума в ультразвуковом диапазоне от расхода жидкости, при: 1-p=1МПа; 2-р=5МПа; 3-р=10 Мпа

Загрязнение рабочих жидкостей. Рабочая жидкость является неотъемлемой частью гидравлического привода, поэтому при определении технического состояния его составных частей и особенно при прогнозировании их остаточного ресурса необходима информация о состоянии рабочей жидкости. Одной из основных причин снижения надежности и, в частности, износа составных частей гидравлического привода является загрязнение рабочих жидкостей. Многими исследованиями доказано, что, например, повышение тонкости фильтрации жидкости в гидравлической системе с 20...25 до 5 мкм увеличивает срок службы насосов более чем в 10 раз, а гидроаппаратуры в 5...7 раз. По зарубежным данным, из 100 аварийных ситуаций в гидросистемах 90 происходит вследствие загрязнения жидкости.

На рисунке 42 показаны кривые зависимости изменения коэффициента подачи аксиально-поршневого насоса в функции наработки при его эксплуатации на очищенной и загрязненной жидкостях, откуда видно, что при работе насоса на очищенной жидкости заметного изменения коэффициента подачи не происходит, тогда как при наличии в жидкости частиц загрязнений размером 20...30 мкм коэффициент подачи уменьшается на 40% за 5 ч.

1,2-работа на жидкостях, загрязненных соответственно частицами 20…30 и 7…13 мкм;

3-работа на очищенной жидкости

Рисунок 42 – Изменение коэффициента подачи аксиально-поршневого насоса от наработки

6.2 Средства диагностирования

Средства для реализации статопараметрического метода.

Определение объемного КПД, коэффициента подачи и полного КПД составных частей гидравлического привода можно производить с помощью комплектов отдельных приборов или с помощью испытательных стендов (см., например, рекомендуемые приложения к ГОСТ 20719-75, ГОСТ 14658-76, ГОСТ 18464-73, ГОСТ 20245-74).

Для определения состояния перед ремонтом и после него применяют специальные диагностические стенды, а для диагностирования составных частей гидроприводов в процессе эксплуатации без снятия их с машин используют специальные переносные или передвижные средства. Рассмотрим конструкции стенда для диагностирования насосов и переносного прибора – гидротестера для диагностирования составных частей гидропривода в эксплуатационных условиях.

Стенд для диагностирования насосов. Этот стенд предназначен для диагностирования как нерегулируемых, так и регулируемых насосов – одинарных и сдвоенных.

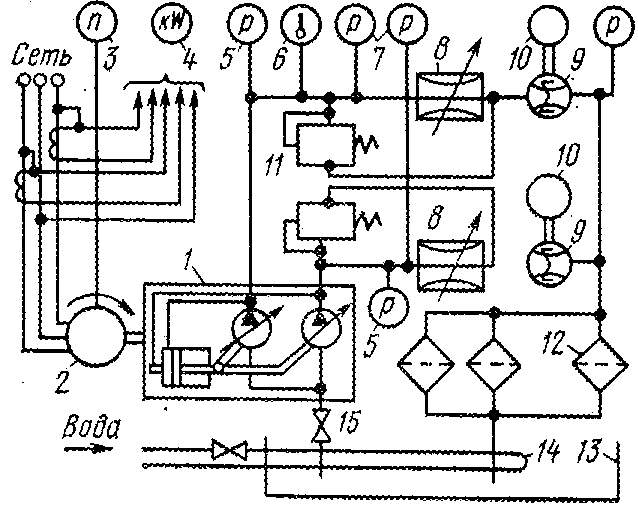

На рисунке 43 показана схема гидромеханической части стенда при диагностировании двухсекционного насоса. Привод диагностируемого насоса 1 осуществляется с помощью электродвигателя 2. Всасывающая магистраль насоса через вентиль 15 соединена с баком 13. Бак установлен выше уровня всасывающей магистрали и оборудован лабиринтной системой пено-гашения и системой охлаждения жидкости с радиатором 14. Напорные магистрали диагностируемого насоса соединяют с баком через последовательно включенные дроссели 8, расходомеры 9 и систему фильтров 12. Для защиты системы перед дросселями установлены предохранительные клапаны 11, отрегулированные на максимальное давление для диагностируемого насоса. Контроль величины давления осуществляют с помощью манометров 7, включенных параллельно предохранительным клапанам.

Рисунок 43 - Схема гидромеханической части диагностического стенда

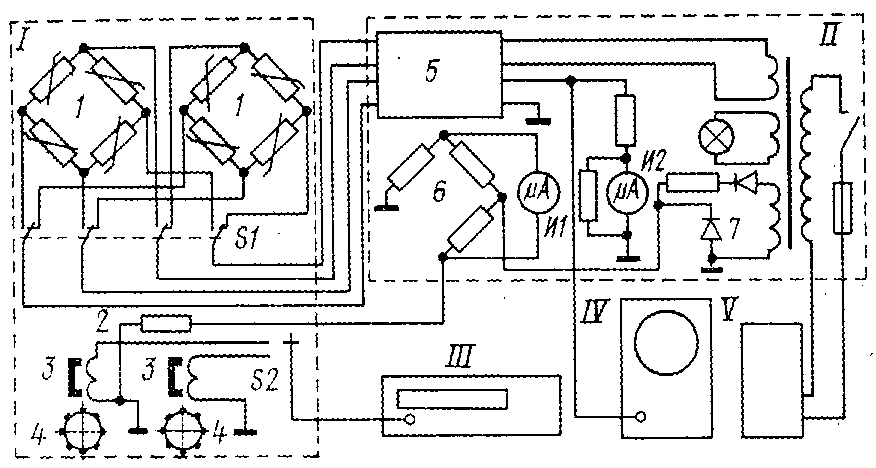

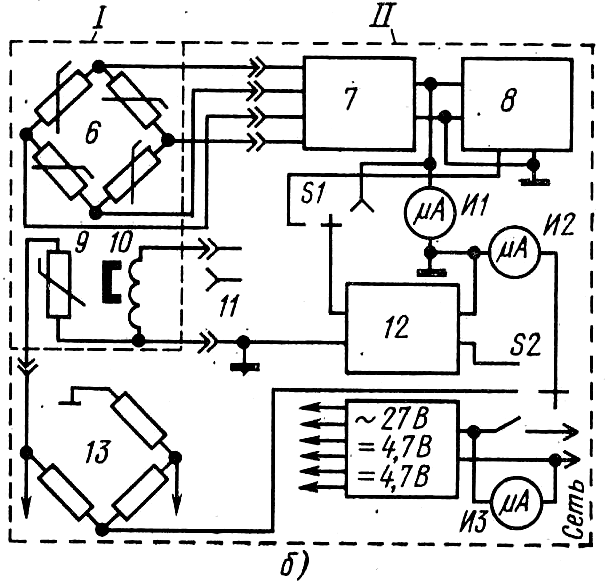

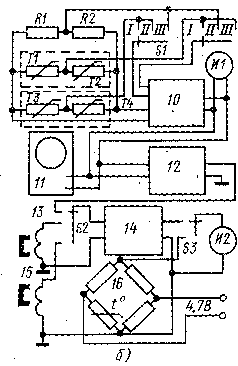

На рисунке 44 приведена схема приборной части диагностического стенда. Мостовые схемы 1, состоящие из тензорезисторов, наклеенных на преобразователях давления, соединены со входом аналогового преобразователя 5 типа ПА-1. Выход ПА-1 соединен со входом усилителя вертикального отклонения осциллоскопа IV и стрелочным микроамперметром И1, проградуированным в значениях давления.

Термистор 2, установленный в преобразователе температуры, включен в мостовую схему 6, измерительная диагональ этой схемы соединена со стрелочным микроамперметром И2, имеющим рабочую зону шкалы 45-55 °С. Питание мостовой схемы термистора осуществляется от стабилизированного выпрямителя 7.

Обмотки индукционных преобразователей 3, предназначенных для измерения частоты вращения валов 4 гидромоторов-расходомеров, через переключатель S2 могут быть соединены со входом электронного цифрового частотомера /// типа 43-35.

I-блок первичных преобразователей;

II-блок вторичных преобразователей и приборов измерения давления и температуры;

III-цифровой частотомер;

IV-ЭЛО;

V-стабилизатор напряжения

Рисунок 44 – Схема приборной части диагностического стенда

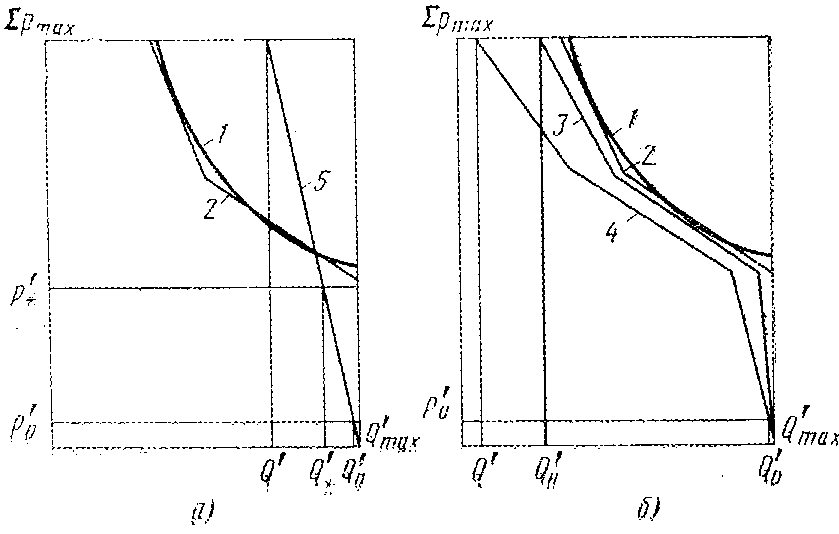

Поскольку коэффициент подачи является отношением двух, однородных величин, а расходомер имеет линейную градуировочную характеристику, вычисление значения коэффициента подачи можно производить непосредственно по показаниям частотомера: kQ - fнf0, где fн и f0 – показания частотомера в Гц, при измерении соответственно Q0 и QH. Диагностирование сдвоенных регулируемых насосов на стенде производят двумя способами. По первому способу снижение подачи Q' диагностируемой секции насоса при давлении Spmax находят путем экстрополяции измеренной величины подачи Q’* по линии 5 (см. рисунок 45, а) при давлении p'*. Давление p'* на 5-10% должно быть ниже давления, соответствующего началу работы суммарного регулятора мощности. Коэффициент подачи определяют по формуле KQ=Qn( pn-p0)/(Q0pn-Qnp0 )

При реализации второго способа диагностирования сдвоенных регулируемых насосов обе секции дросселируют синхронно, обеспечивая работу суммарного регулятора мощности во всем диапазоне регулирования.

а-при нагружении одной секции насоса;

б- при нагружении обеих секций;

1-расчетные кривые диаграммы мощности;

2-характеристики пружин;

3-характеристика производительности нового неизношенного насоса;

4-характеристика производительности изношенного насоса;

5-линия экстраполяции;

р' и Q'-давление и подача первой секции насоса;

QH- подача одной секции нового неизношенного насоса;

∑pmax= p’max+ p’’max – суммарное давление, развиваемое обеими секциями

Рисунок 45 – Определение коэффициента подачи при разных способах диагностирования насоса

При диагностировании производят измерения величин Q0 и Q' (рисунок 45, б). Коэффициент подачи вычисляют с помощью отношения

KQ = 0,96 - 2р'0 (Q0 - Q')/(Q’0 /∑pmax ),

где QH — подача одной секции нового неизношенного насоса при ∑pmax.

Первый способ диагностирования проще в реализации, так как для привода стенда применяется двигатель вдвое меньшей мощности, но можно определять только техническое состояние качающего узла и требуется большая точность измерения подачи.

Второй способ требует меньшей точности средств измерения, полученные результаты содержат информацию о состоянии насоса в целом, включая регулятор мощности. Учитывая, что в процессе эксплуатации по разным причинам происходит расстройка регулятора мощности, целесообразно применять второй способ диагностирования.

Переносные средства диагностирования составных частей гидропривода (гидротестеры). Гидротестеры представляют собой комбинацию преобразователей и приборов, предназначенных для измерения параметров при диагностировании составных частей гидравлического привода.

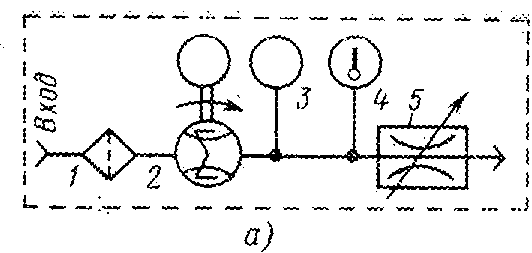

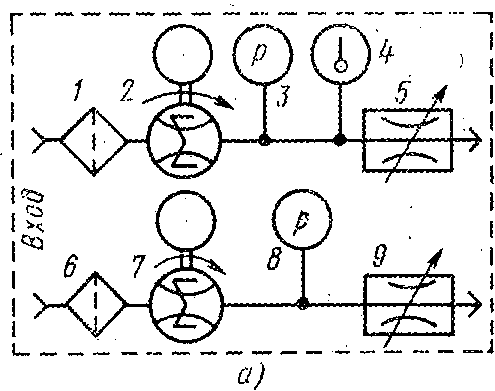

Гидротестер для диагностирования односекционных насосов и других составных частей гидроприводов состоит из двух частей – блока преобразователей и блока приборов. Блок преобразователей (рисунок 46, а) состоит из турбинно-тахометрического преобразователя расхода 2, тензорезисторного преобразователя давления 3, термисторного преобразователя температуры 4 и регулируемого дросселя 5.

На входе блока преобразователей установлен сетчатый фильтр /, служащий для предохранения турбинки расходомера от ила и других загрязнений, которые могут содержаться в гидравлической жидкости.

Электрические схемы блока преобразователей и блока приборов показаны на рисунке 46, б.

В блоке приборов установлен аналоговый преобразователь 7 типа ПА-1 для усиления сигналов от мостовой схемы 6 из тензорезисторов, наклеенных на преобразователе давления. На выходе аналогового преобразователя включен стрелочный прибор И1, показывающий величину давления. К выходу ПА-1 может быть подключен электронный осциллоскоп для наблюдения формы и амплитуды пульсаций давления с целью получения дополнительной информации о состоянии отдельных спряжений насоса.

а- гидравлическая схема блока преобразователей;

б-электрические схемы;

I-блока преобразователей;

II-блока приборов

Рисунок 46 – Гидротестер ГТ-2

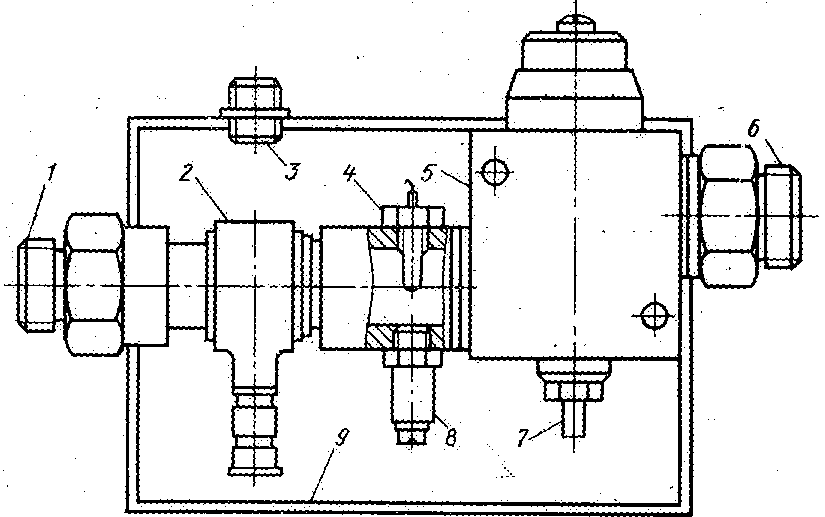

Конструкция блока преобразователей гидротестера ГТ-2 показана на рисунке 47. При диагностировании составных частей гидросистем с различными номинальными давлениями и производительностью насосов применяют несколько типоразмеров блоков преобразователей. Это объясняется относительно узкими диапазонами измерения турбинно-тахометрических расходомеров и плавного регулирования дросселей, а также стремлением приблизить предел измерения преобразователей давления к максимально измеряемому давлению в системе.

Другая конструкция блока преобразователей, которую целесообразно применять в тех случаях, когда загрузка диагностируемой системы осуществляется без дросселирования, показана на рисунке 48. Преобразователи давления и температуры вмонтированы непосредственно в корпусе преобразователя расхода, что дает возможность получить наименьшие размеры блока преобразователей. В некоторых конструкциях гидротестеров кроме электрических преобразователей давления устанавливают манометр – это повышает безопасность работы в тех случаях, когда цепи питания электрической схемы гидротестера отключены.

1,6-входной и выходной штуцеры;

2-турбинно-тахометрический преобразователь расхода;

3-щтепсельный разъем;

4-термисторный преобразователь температуры;

5-дроссель;

7-дренаж дросселя;

8-тензорезисторный преобразователь давления;

9-корпус блока

Рисунок 47 – Конструкция блока преобразователей гидротестера ГТ-2

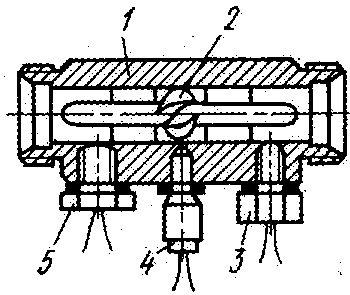

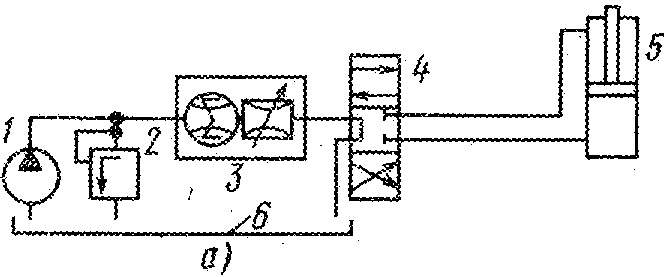

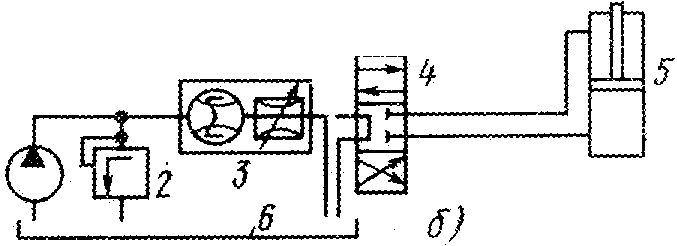

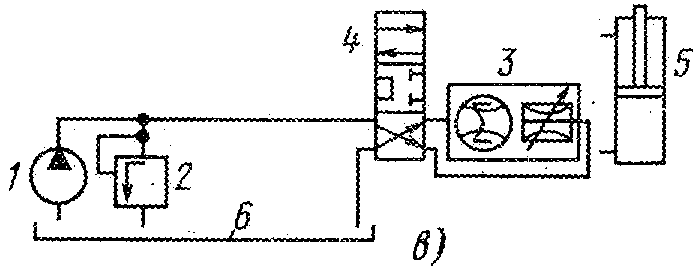

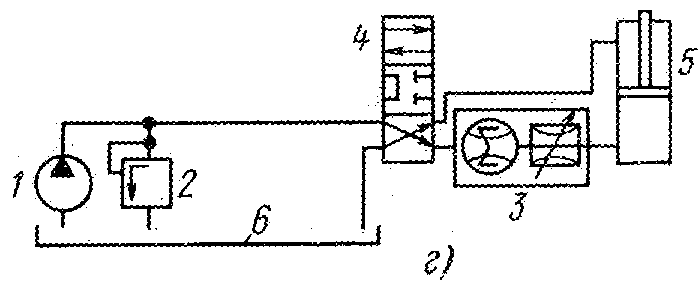

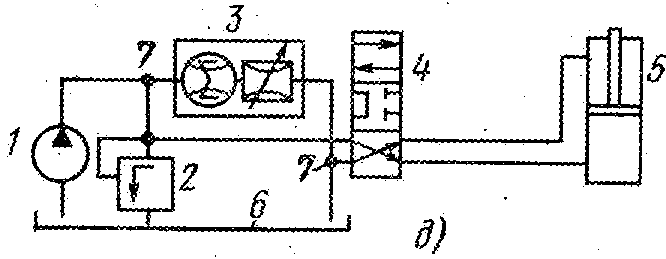

Рассмотрим схемы на рисунке 49 включения гидротестера на примере простейшей гидросистемы. При диагностировании гидронасосов наибольшее распространение получила последовательная схема включения (рисунок 49, а). Блок преобразователей 3 гидротестера включают между насосом / и распределителем 4. Сначала определяют давление срабатывания предохранительного клапана 2 гидросистемы, а затем, при необходимости, - настраивают. ля диагностирования распределителей гидротестер включают поочередно на выходы диагностируемых секций распределителя (рисунок 49, б).

1 – корпус расходомера;

2 – турбинка;

3 – преодразователь давления;

4 – индукционный преобразователь расходомера;

5 – преобразователь температуры

Рисунок 48 – Блок преобразователей в корпусе расходомера

а-последовательная;

б-байпасная;

в-для диагностирования распределителей;

г-для диагностирования гидроцилиндров;

д-Т-схема

Рисунок 49 – Схемы включения гидротестеров

При диагностировании гидроцилиндров 5 гидротестер включают по схеме, показанной на рисунок 49, г. Для быстрого поиска неисправности и качественной оценки технического состояния составных частей гидросистемы можно применять так называемую В-схему (рисунок 49, д), которая отличается тем, что гидротестер включают в систему параллельно, через постоянно установленные в системе и заглушенные пробками (во время работы) штуцеры 7.

На рисунке 50 показана схема гидротестера, предназначенного специально для диагностирования сдвоенных регулируемых насосов. В блоке преобразователей гидротестера (рисунок 50, а) установлены фильтры 1 и 6, расходомеры 2 и 7, преобразователи давления 3 и 8, дроссели 5 и 9 и преобразователь температуры 4 Электрическая схема гидротестера показана на рисунок 50, б.

а-гидравлическая схема блока преобразователей;

б-электрические схемы

Рисунок 50 – Гидротестер для сдвоенных насосов

страница 1 ... страница 4 | страница 5 | страница 6 страница 7 страница 8

|