страница 1 ... страница 2 | страница 3 страница 4

Глава 23. Освидетельствование баллонов

363. Освидетельствование баллонов производится наполнительными станциями и испытательными пунктами при наличии у них:

1) производственных помещений, технических средств, обеспечивающих возможность качественного проведения освидетельствования;

2) приказа о назначении в организации лиц, контролирующих проведение освидетельствования из числа специалистов, имеющих соответствующую подготовку;

3) технологический регламент по проведению технического освидетельствования баллонов.

При выдаче разрешения на освидетельствование территориальные подразделения уполномоченного органа регистрируют у себя клеймо с соответствующим шифром, присвоенное данной организации (наполнительной станции).

364. Проверка качества изготовления, освидетельствование и приемка изготовленных баллонов производятся службой качества изготовителя в соответствии с требованиями НД на баллоны.

Величина пробного давления и время выдержки баллонов под пробным давлением устанавливаются изготовителем для стандартных баллонов по государственным стандартам, для нестандартных баллонов-по НД, при этом пробное давление равняется не менее чем полуторному рабочему давлению.

365. Пробное давление для баллонов, изготовленных из материала, отношение временного сопротивления к пределу текучести которого более 2, снижается до 1,25 рабочего давления.

366. Баллоны в организации-изготовителе, за исключением баллонов для ацетилена, после гидравлического испытания также подвергаются пневматическому испытанию давлением, равным рабочему давлению.

При пневматическом испытании баллоны погружаются в ванну с водой. Баллоны для ацетилена подвергаются пневматическому испытанию в организациях, наполняющих баллоны пористой массой. Бесшовные баллоны с двумя открытыми горловинами испытанию на герметичность в организации-изготовителе не подвергаются, кроме баллонов, предназначенных для работы со средами 1, 2, 3, 4-го класса опасности по ГОСТ 12.1.007.

367. Баллоны новой конструкции или баллоны, изготовленные из ранее не применяемых материалов, испытываются по специальной программе, предусматривающей, в частности, доведение баллонов до разрушения, при этом запас прочности по минимальному значению временного сопротивления металла при 20°С равен не менее 2,4 с пересчетом на наименьшую толщину стенки без прибавки на коррозию.

368. Результаты освидетельствования изготовленных баллонов заносятся службой качества изготовителя в ведомость, в которой отражаются следующие данные:

1) номер баллона;

2) дата (месяц и год) изготовления (испытания) баллона и следующего освидетельствования;

3) масса баллона, кг;

4) вместимость баллона, л;

5) рабочее давление, Мпа (кгс/см2);

6) пробное давление, Мпа (кгс/см2);

7) подпись представителя службы качества изготовителя.

Все заполненные ведомости пронумеровываются, прошнуровываются и хранятся в делах службы качества организации.

369. Освидетельствование баллонов, за исключением баллонов для ацетилена, включает:

1) осмотр внутренней поверхности, за исключением баллонов для сжиженного углеводородного газа (пропан-бутана) вместимостью до 55 л и наружной поверхности баллонов;

2) проверку массы и вместимости;

3) гидравлическое испытание.

Проверка массы и вместимости бесшовных баллонов до 12 л включительно и свыше 55 л, сварных баллонов независимо от вместимости не производится.

370. При удовлетворительных результатах организация, в которой проведено освидетельствование, выбивает на баллоне свое клеймо круглой формы диаметром 12 мм, дату проведенного и следующего освидетельствования (в одной строке с клеймом). Клеймо имеет шифр, присвоенный территориальным подразделением уполномоченного органа организации, осуществляющей освидетельствование баллонов.

Результаты технического освидетельствования баллонов вместимостью более 100 л заносятся в паспорт баллонов. Клейма на баллонах в этом случае не ставятся.

371. Результаты освидетельствования баллонов, за исключением баллонов для ацетилена, записываются лицом, освидетельствовавшим баллоны, в журнал испытаний, имеющий, в частности, следующие графы:

1) товарный знак изготовителя;

2) номер баллона;

3) дата (месяц, год) изготовления баллона;

4) дата произведенного и следующего освидетельствования;

5) масса, выбитая на баллоне, кг;

6) масса баллона, установленная при освидетельствовании, кг;

7) вместимость баллона, выбитая на баллоне, л;

8) вместимость баллона, определенная при освидетельствовании, л;

9) рабочее давление P, Мпа (кгс/см2);

10) отметка о пригодности баллона;

11) подпись лица, производившего освидетельствование баллона.

372. Освидетельствование баллонов для ацетилена производится на ацетиленовых наполнительных станциях не реже чем через 5 лет и состоит из:

1) осмотра наружной поверхности;

2) проверки пористой массы;

3) пневматического испытания.

373. Состояние пористой массы в баллонах для ацетилена проверяется на наполнительных станциях не реже чем через 24 месяца.

При удовлетворительном состоянии пористой массы на каждом баллоне выбивается:

1) год и месяц проверки пористой массы;

2) клеймо наполнительной станции;

3) клеймо диаметром 12 мм с изображением букв «Пм», удостоверяющее проверку пористой массы.

374. Баллоны для ацетилена, наполненные пористой массой, при освидетельствовании испытывают азотом под давлением 3,5 Мпа (35 кгс/см2).

Чистота азота, применяемого для испытания баллонов, не ниже 97 % по объему.

375. Результаты освидетельствования баллонов для ацетилена заносят в журнал испытания, имеющий, в частности, следующие графы:

1) номер баллона;

2) товарный знак изготовителя;

3) дата (месяц, год) изготовления баллона;

4) подпись лица, производившего освидетельствование баллона;

5) дата проведенного и следующего освидетельствования баллона.

376. Осмотр баллонов производится в целях выявления на их стенках коррозии, трещин, плен, вмятин и других повреждений (для установления пригодности баллонов к дальнейшей эксплуатации). Перед осмотром баллоны тщательно очищаются и промываются водой, а в необходимых случаях промываются соответствующим растворителем или дегазируются.

377. Баллоны, в которых при осмотре наружной и внутренней поверхностей выявлены трещины, плены, вмятины, отдулины, раковины и риски глубиной более 10 % номинальной толщины стенки, надрывы и выщербления, износ резьбы горловины и отсутствуют некоторые паспортные данные, выбраковываются.

Ослабление кольца на горловине баллона не является причиной браковки последнего. В этом случае баллон допускается к дальнейшему освидетельствованию после закрепления кольца или замены его новым.

Баллоны, у которых обнаружена косая или слабая насадка башмака, к дальнейшему освидетельствованию не допускаются до перенасадки башмака.

378. Емкость баллона определяют по разности между весом баллона, наполненного водой, и весом порожнего баллона или при помощи мерных бачков.

379. Отбраковка баллонов по результатам наружного и внутреннего осмотра производится в соответствии с НД на их изготовление.

Не допускается эксплуатация баллонов, на которых выбиты не все данные, предусмотренные пунктом 363 настоящих Требований.

Закрепление или замена ослабленного кольца на горловине или башмаке выполняются до освидетельствования баллона.

380. Бесшовные стандартные баллоны вместимостью от 12 до 55 л при уменьшении массы на 7,5 % и выше, при увеличении их вместимости более чем на 1 % бракуются и изымаются из эксплуатации.

381. Баллоны, переведенные на пониженное давление, используются для заполнения газами, рабочее давление которых не более допустимого для данных баллонов. При этом на них выбивается: масса; рабочее давление P, Мпа (кгс/см2); пробное давление Pпр, Мпа (кгс/см2); дата проведенного и следующего освидетельствования и клеймо испытательного пункта.

Ранее нанесенные сведения на баллоне, за исключением номера баллона, товарного знака изготовителя и даты изготовления, забиваются.

382. Забракованные баллоны независимо от их назначения приводятся в негодность (путем нанесения насечек на резьбе горловины или просверливания отверстий на корпусе), исключающих возможность их дальнейшего использования.

383. Освидетельствование баллонов производится в отдельных оборудованных помещениях. Температура воздуха в этих помещениях поддерживается не ниже 12°С.

Для внутреннего осмотра баллонов допускается применение электрического освещения напряжением не выше 12 Вольт.

При осмотре баллонов, наполняющихся взрывоопасными газами, арматура ручной лампы и ее штепсельное соединение выполняются во взрывобезопасном исполнении.

384. Наполненные газом баллоны, находящиеся на длительном складском хранении, при наступлении очередных сроков периодического освидетельствования подвергаются представителем администрации организации освидетельствованию в выборочном порядке в количестве не менее 5 штук из партии до 100 баллонов, 10 штук-из партии до 500 баллонов и 20 штук-из партии свыше 500 баллонов.

При удовлетворительных результатах освидетельствования срок хранения баллонов устанавливается лицом, производившим освидетельствование, но не более двух лет. Результаты выборочного освидетельствования оформляются соответствующим актом.

При неудовлетворительных результатах освидетельствования производится повторное освидетельствование баллонов в таком же количестве.

В случае неудовлетворительных результатов при повторном освидетельствовании дальнейшее хранение всей партии баллонов не допускается, газ из баллонов удаляется в срок, указанный лицом (представителем администрации), производившим освидетельствование, после чего баллоны подвергаются техническому освидетельствованию каждый в отдельности.

Глава 24. Эксплуатация баллонов

385. Эксплуатацию, хранение и транспортировку баллонов производят в соответствии с требованиями технологического регламента, утвержденного техническим руководителем организации.

386. Рабочих, обслуживающих баллоны, обучают и инструктируют в соответствии с пунктом 313 настоящих Требований.

387. Баллоны с газами хранятся как в помещениях, так и на открытом воздухе, в последнем случае они защищаются от атмосферных осадков и солнечных лучей.

Складское хранение в одном помещении баллонов с кислородом и горючими газами не допускается.

388. Баллоны с газом, устанавливаемые в помещениях, находятся на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов и печей и не менее 5 м от источников тепла с открытым огнем.

389. При эксплуатации баллонов находящийся в них газ не допускается расходовать полностью. Остаточное давление газа в баллоне равняется не менее 0,05 Мпа (0,5 кгс/см2).

390. Выпуск газов из баллонов в емкости с меньшим рабочим давлением производится через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет.

Камера низкого давления редуктора имеет манометр и пружинный предохранительный клапан, отрегулированный на соответствующее разрешенное давление в емкости, в которую перепускается газ.

391. При невозможности из-за неисправности вентилей выпустить на месте потребления газ из баллонов последние возвращаются на наполнительную станцию. Выпуск газа из таких баллонов на наполнительной станции производится в соответствии с технологическим регламентом, утвержденным техническим руководителем организации.

392. Наполнительные станции, производящие наполнение баллонов сжатыми, сжиженными и растворимыми газами, ведут журнал наполнения баллонов, в котором указывается:

1) дата наполнения;

2) номер баллона;

3) дата освидетельствования;

4) масса газа (сжиженного) в баллоне, кг;

5) подпись лица, наполнившего баллон.

Если на одной из станций производится наполнение баллонов различными газами, то по каждому газу ведется отдельный журнал наполнения.

393. Наполнение баллонов газами производится по технологическим регламентам, с учетом свойств газа, местных условий.

Наполнение баллонов сжиженными газами соответствует нормам, указанным в таблице 12.

Таблица 12

Наименование газа

|

Масса газа на 1 л вместимости

баллона,

кг, не более

|

Вместимость баллона на 1 кг газа,

л, не менее

|

1

|

2

|

3

|

Аммиак

|

0,570

|

1,76

|

Бутан

|

0,488

|

2,05

|

Бутилен, изобутилен

|

0,526

|

1,90

|

Окись этилена

|

0,716

|

1,40

|

Пропан

|

0,425

|

2,35

|

Пропилен

|

0,445

|

2,25

|

Сероводород, фосген, хлор

|

1,250

|

0,80

|

Углекислота

|

0,720

|

1,34

|

Фреон-11

|

1,200

|

0,83

|

Фреон-12

|

1,100

|

0,90

|

Фреон-13

|

0,600

|

1,67

|

Фреон-22

|

1,800

|

1,00

|

Хлористый метил, хлористый этил

|

0,800

|

1,25

|

Этилен

|

0,286

|

3,50

|

Для газов, не указанных в данной таблице, норма наполнения устанавливается производственными инструкциями наполнительных станций.

394. Баллоны, наполняемые газом, прочно укрепляются и плотно присоединяются к наполнительной рампе.

395. Не допускается наполнять газом баллоны, у которых:

1) истек срок назначенного освидетельствования;

2) истек срок проверки пористой массы;

3) поврежден корпус баллона;

4) неисправны вентили;

5) отсутствуют надлежащая окраска или надписи;

6) отсутствует избыточное давление газа;

7) отсутствуют установленные клейма.

Наполнение баллонов, в которых отсутствует избыточное давление газов, производится после предварительной их проверки в соответствии с инструкцией организации, осуществляющей наполнение (наполнительной станции).

396. Перенасадка башмаков и колец для колпаков, замена вентилей производятся на пунктах по освидетельствованию баллонов.

Вентиль после ремонта, связанного с его разборкой, проверяется на плотность при рабочем давлении.

397. Производить насадку башмаков на баллоны допускается после выпуска газа, вывертывания вентилей и соответствующей дегазации баллонов.

Очистка и окраска наполненных газом баллонов, укрепление колец на их горловине не разрешаются.

398. Баллоны с ядовитыми газами хранятся в закрытых помещениях, устройство которых регламентируется соответствующими нормами и положениями.

399. Наполненные баллоны с насаженными на них башмаками хранятся в вертикальном положении. Для предохранения от падения баллоны устанавливаются в оборудованные гнезда, клетки или ограждаются барьером.

400. Баллоны, которые не имеют башмаков, хранятся в горизонтальном положении на деревянных рамах или стеллажах. При хранении на открытых площадках допускается укладывать баллоны с башмаками в штабеля с прокладками из веревки, деревянных брусьев или резины между горизонтальными рядами.

При укладке баллонов в штабеля высота последних-не более 1,5 м. Вентили баллонов обращаются в одну сторону.

401. Склады для хранения баллонов, наполненных газами, являются одноэтажными с покрытиями легкого типа и не имеют чердачных помещений. Стены, перегородки, покрытия складов для хранения газов выполняются из несгораемых материалов не ниже II степени огнестойкости; окна и двери открываются наружу. Оконные и дверные стекла выполняются матовые или закрашиваются белой краской. Высота складских помещений для баллонов равняется не менее 3,25 м от пола до нижних выступающих частей кровельного покрытия.

Полы складов выполняются ровными с нескользкой поверхностью, а полы складов для баллонов с горючими газами-с поверхностью из материалов, исключающих искрообразование при ударе о них какими-либо предметами.

402. Оснащение складов для баллонов с горючими газами отвечает нормам для помещений, опасных в отношении взрывов.

403. В складах вывешиваются инструкции, правила и плакаты по обращению с баллонами, находящимися на складе.

404. Склады для баллонов, наполненных газом, имеют естественную или искусственную вентиляцию, в соответствии с требованиями санитарных норм проектирования.

405. Склады для баллонов с взрыво-и пожароопасными газами находятся в зоне молниезащиты.

406. Складское помещение для хранения баллонов разделяется несгораемыми стенами на отсеки, в каждом из которых хранится не более 500 баллонов (40 л) с горючими или ядовитыми газами и не более 1000 баллонов (40 л) с негорючими и неядовитыми газами.

Отсеки для хранения баллонов с негорючими и неядовитыми газами отделяются несгораемыми перегородками высотой не менее 2,5 м с открытыми проемами для прохода людей и проемами для средств механизации. Каждый отсек имеет самостоятельный выход наружу.

407. Разрывы между складами для баллонов, наполненных газами, между складами и смежными производственными зданиями, общественными помещениями, жилыми домами удовлетворяют требованиям НД.

408. Перемещение баллонов в пунктах наполнения и потребления газов производится на приспособленных для этого тележках или при помощи других устройств.

409. Перевозка наполненных газами баллонов производится на рессорном транспорте или на автокарах в горизонтальном положении обязательно с прокладками между баллонами. В качестве прокладок применяются деревянные бруски с вырезанными гнездами для баллонов, веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон) или другие прокладки, предохраняющие баллоны от ударов друг о друга. Все баллоны во время перевозки укладываются вентилями в одну сторону.

Допускается перевозка баллонов в специальных контейнерах, без контейнеров-в вертикальном положении обязательно с прокладками между ними и ограждением от возможного падения.

410. Транспортировка и хранение баллонов производятся с навернутыми колпаками.

Транспортировка баллонов для углеводородных газов производится в соответствии с правилами безопасности для объектов, использующих сжиженные углеводородные газы.

Хранение наполненных баллонов до выдачи их потребителям допускается без предохранительных колпаков.

411. Перевозка баллонов автомобильным, железнодорожным, водным и воздушным транспортом производится в соответствии с действующими нормами.

412. Контроль за соблюдением настоящих Требований в организациях-наполнителях, наполнительных станциях и испытательных пунктах производится инспектором территориального подразделения уполномоченного органа.

Глава 25. Требования по проведению испытаний при техническом освидетельствовании сосудов и аппаратов блоков

разделения воздуха

413. Расположенные внутри кожуха блока разделения воздуха сосуды и аппараты (далее-сосуды) с рабочим давлением выше 0,07 Мпа (0,7 кгс/см2) подвергаются техническим освидетельствованиям с проведением периодических и досрочных испытаний.

414. В соответствии с указанной главой сосуды блоков разделения воздуха подвергаются: гидравлическому испытанию на прочность пробным давлением с предварительным внутренним осмотром в доступных местах-не реже одного раза в 8 лет, если они работают при переменном режиме давления и температуры (регенераторы-вымораживатели и другие), другие сосуды, имеющие фланцевые соединения на корпусе и съемные внутренние устройства (адсорберы, фильтры и другие).

Периодичность технического освидетельствования дана в приложении 3 настоящих Требований.

Глава 26. Освидетельствование сосудов и аппаратов блоков

разделения воздуха

415. Гидравлическое испытание на прочность пробным давлением в связи с трудностями удаления влаги, перегрузкой сосуда или фундамента или по конструктивным особенностям заменяется пневматическим испытанием тем же давлением по согласованию с территориальным подразделением уполномоченного органа.

416. Первичное техническое освидетельствование сосудов, находившихся в бездействии более одного года или более трех лет складской консервации, производят до монтажа в соответствии с настоящими Требованиями. Испытаниям сосудов на прочность (как гидравлическим, так и пневматическим) предшествуют полный отогрев блока, выемка изоляции из блока и отсоединение всех трубопроводов, обвязывающих испытываемый сосуд или группу сосудов в местах фланцевых соединений.

417. Для пневматического испытания применяют воздух с относительной влажностью при окружающей температуре не более 60 %, с содержанием масла не более 10 мг/м3. Таким же требованиям отвечает воздух, применяемый для продувки и просушки сосудов после гидравлического испытания.

418. Вода, применяемая для гидравлических испытаний, удовлетворяет требованиям к питьевой воде по ГОСТ 2874.

419. Гидравлические испытания с предварительным внутренним осмотром сосудов производят в соответствии с настоящими Требованиями. После гидравлических испытаний сосуды тщательно просушиваются и продуваются.

420. Пневматическим испытаниям на прочность предшествуют подготовительные работы. Производится тщательный внешний и в доступных местах внутренний осмотры сосуда. Сосуд допускается к пневматическому испытанию на прочность на основании акта технического осмотра (составляется при исправном состоянии и положительном заключении по результатам осмотра), рабочей схемы и мероприятий по технике безопасности. Пневматическое испытание проводится для каждого сосуда отдельно. Группа сосудов, имеющих общую обвязку трубопроводов без разъемных соединений в составе высокого, среднего или низкого давления, пневматически испытывается на прочность пробным давлением совместно.

421. До начала пневматических испытаний на кожухе блока открывают и полностью снимают предохранительные мембраны для обеспечения свободного выхода возможных утечек воздуха из испытываемого сосуда. С этой же целью на кожухе блока снимают 2-3 люка со стороны наружной стены здания.

422. Если сосуды испытывают поочередно, все обвязывающие испытываемый сосуд трубопроводы отсоединяют, в том числе и импульсные линии после вентилей. На штуцерах сосуда устанавливают заглушки, а импульсные линии перекрывают своим вентилем. Заглушки соответствуют пробному давлению и имеют хвостовики.

423. Если испытывают несколько сосудов, входящих в систему одного рабочего давления, имеющих общие обвязочные трубопроводы и арматуру, то их отсоединяют от системы сосудов более низкого давления имеющимися вентилями. При наличии фланцевых соединений на трубопроводах, соединяющих две системы разного рабочего давления, между фланцами устанавливают заглушки с хвостовиками. В этом случае сосуды и трубопроводы смежной системы соединяют с атмосферой через полностью открытые вентили, установленные на ней. Установленные на испытываемой системе импульсные трубки надежно перекрывают своими вентилями. Имеющийся на сосуде предохранительный клапан отсоединяют, а на фланце патрубка сосуда устанавливают заглушку.

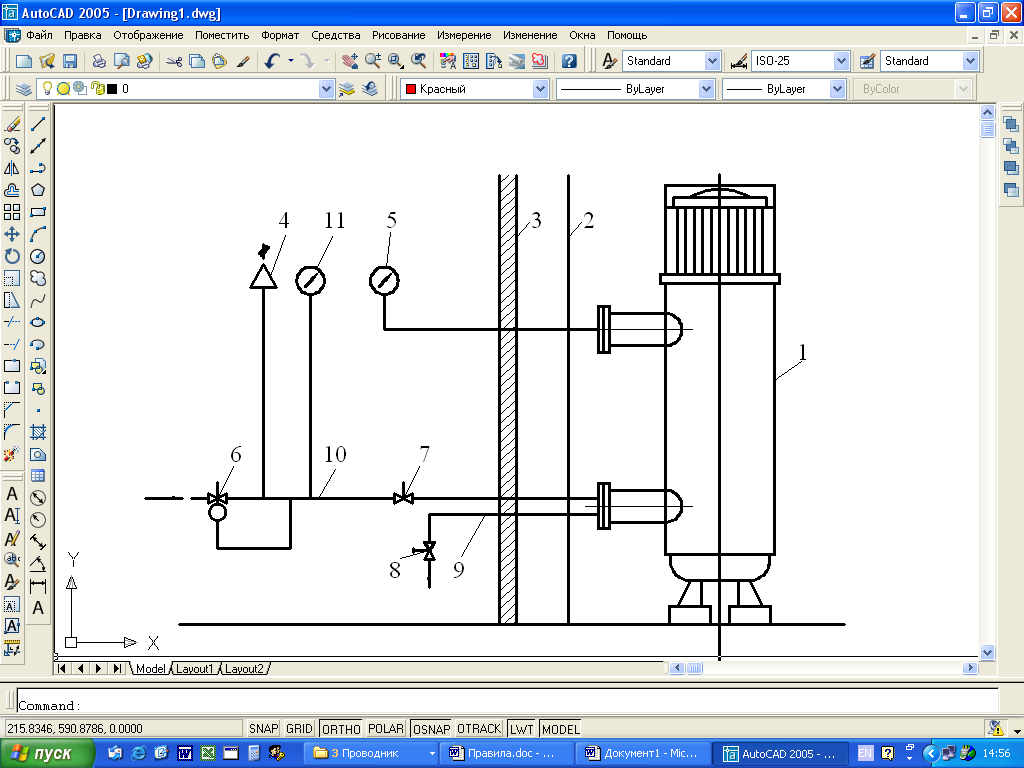

424. Собирают схему пневматических испытаний в соответствии с принципиальной схемой, приведенной на рисунке 3. Аналогичная схема применяется и при испытании группы сосудов. Диаметр трубопровода 9 для аварийного сброса воздуха из испытываемого сосуда принимают не менее диаметра трубопровода 10, подводящего воздух в испытываемый сосуд, но не менее 20 мм. Условный проход запорного вентиля 8 на трубопроводе 9 принимают равным или больше диаметра трубопровода. На трубопроводе сжатого воздуха от источника давления устанавливают редукционный клапан 6, отрегулированный на испытательное давление, и запорный вентиль 7. Между редукционным клапаном 6 и запорным вентилем 7 устанавливают предохранительный клапан 4, отрегулированный на открытие при давлении на 2-3 % больше испытательного давления (пробного). Предохранительный клапан, его установка и пропускная способность удовлетворяют настоящим Требованиям.

425. Измерение давления в сосуде производят по контрольному манометру 5 по ГОСТ 2405 класса точности 0,4-1. Контроль давления в трубопроводе подвода воздуха в сосуд осуществляют по проверенному рабочему манометру 11. Выбирая манометры, исходят из того, чтобы их шкала была больше в 1,2-1,5 раза испытательного давления, предел измерения которого находится в средней трети шкалы.

426. Обращают внимание на недопустимость установки между манометром и сосудом запорного органа. Все трубопроводы и арматура, используемые в схеме пневматического испытания, рассчитывают на давление, превышающее испытательное не менее чем на 50 %. Для обеспечения безопасности во время испытаний запорную и регулирующую арматуру, предохранительный клапан и манометры выводят в безопасное место, доступное для обслуживания и наблюдения. На время нагружения сосуда пробным давлением не занятых в испытаниях людей удаляют из помещения в безопасное место.

Рисунок 3. Принципиальная схема пневматического испытания на прочность сосудов и аппаратов блока разделения воздуха

1-испытываемый сосуд; 2-кожух блока разделения воздуха; 3-стена зданий; 4-предохранительный клапан; 5-контрольный манометр; 6-редукционный клапан; 7-запорный вентиль подачи воздуха; 8-запорный вентиль сброса воздуха; 9-трубопровод сброса воздуха; 10-трубопровод подачи воздуха; 11-рабочий манометр

427. Подъем давления в сосуде начинают путем медленного открытия запорного вентиля 7 на трубопроводе от источника давления. По манометру следят за плавным нарастанием давления. Для проверки плотности испытательной схемы и сосуда предусматривают несколько остановок при промежуточных и рабочих давлениях, в соответствии с инструкцией предприятия по проведению испытания. Обязательные остановки предусматривают для сосудов:

1) с рабочим давлением выше 0,5 Мпа (5 кгс/см2)-при промежуточном давлении равном половине рабочего;

2) с рабочим давлением выше 10 Мпа (100 кгс/см2)-через каждые 5 Мпа (50 кгс/см2).

Повышение давления производят в соответствии с графиком:

0-0,1 Мпа (0-1 кгс/см2) ……………………………….15-20 мин

0,1-1,0 Мпа (1-10 кгс/см2) …………………….............60-90 мин

1,0-5,0 Мпа (10-50 кгс/см2) …………………………..80-90 мин

5,0-10,0 Мпа (50-100 кгс/см2) ………………………..30-40 мин

428. Плотность соединений при промежуточных и рабочем давлении проверяют галоидными течеискателями или обмазкой их мыльным раствором. В случае обнаружения неплотностей испытание прекращают, давление в сосуде плавно снижают до атмосферного, после чего устраняют причины утечек.

429. При необходимости выполнения ремонтных работ для устранения утечек они выполняются в соответствии с настоящими Требованиями.

430. Сведения о выявленных дефектах и выполненных работах по их устранению записывают в ремонтный журнал.

431. После устранения выявленных дефектов и контроля качества выполненных при этом работ испытания проводят повторно.

432. Если при промежуточных и рабочем давлениях утечек и видимых деформаций не обнаружено, давление в сосуде плавно поднимают до пробного, величина которого определяется в соответствии с настоящими Требованиями.

433. Пробное давление в сосуде поддерживают постоянным с помощью вентиля 7 в течение 5 минут, после чего вентиль 7 закрывают и открывают вентиль 8 сброса давления воздуха из сосуда, которым регулируют плавное снижение давления в сосуде до рабочего.

434. Под рабочим давлением сосуд выдерживается не менее 3 часов до выравнивания температуры воздуха в сосуде с температурой окружающей среды. За это время проверяют плотность соединений и осматривают сосуд для выявления возможных видимых деформаций.

435. Температуру воздуха в сосуде и окружающей среды контролируют термопарами либо ртутными термометрами, устанавливаемыми в имеющиеся в сосуде гильзы или укрепленными на стенке сосуда.

436. После выравнивания температуры воздуха в сосуде с температурой окружающей среды и при отсутствии течей и видимых деформаций устанавливают в сосуде давление, точно равное рабочему по манометру 5.

437. Затем отключают сосуд от источника давления и устанавливают заглушку между трубопроводом и запорным вентилем и наблюдают за падением давления.

438. Величину падения давления определяют по формуле (11):

(11) (11)

где DР-величина падения давления за один час, в % испытательного давления; Рн-сумма манометрического и барометрического давления в начале испытания, Мпа; Рк-то же, в конце испытания, Мпа; Тн-абсолютная температура воздуха в сосуде в начале испытания, К; Тк-то же в конце испытания, К; t-продолжительность испытания, ч.

439. Продолжительность испытания (выдержка) при периодическом техническом освидетельствовании принимают равной 4 часам.

440. Сосуд признается выдержавшим пневматическое испытание на прочность и пригодным к дальнейшей эксплуатации, если в нем не окажется признаков разрыва, не обнаружится пропуска воздуха через сварные или паяные швы, нет видимых остаточных деформаций после испытания и падение давления в нем за один час не более 0,1 %.

Глава 27. Результаты испытаний

441. Результаты испытания сосуда с указанием начальных и конечных температур и давлений, длительности испытаний заносят в ремонтный журнал и в специальный акт за подписью лиц, проводивших испытание. Результаты освидетельствования сосуда оформляют в соответствии с настоящими Требованиями.

442. Сосуды считаются выдержавшими периодические испытания на плотность, если падение давления при испытании систем высокого, среднего или низкого давления находится в установленных пределах.

443. Если падение давления превышает установленные нормы, то блок частично или полностью освобождают от изоляции, выявляют и устраняют утечки в трубопроводах, арматуре, сосудах.

444. В том случае, когда выявлены утечки через сварные или паяные соединения или через трещины в корпусе сосуда, производят его ремонт с соблюдением настоящих Требований с последующим испытанием на прочность и плотность в составе той системы (высокого, среднего или низкого давления), в которую он входит.

Глава 28. Техника безопасности

445. Пневматические испытания сосудов, блоков разделения воздуха рабочим давлением проводят для проверки плотности систем высокого, среднего или низкого давлений. Испытания проводят по технологическим регламентам, но без выемки изоляции и без демонтажа обвязывающих трубопроводов.

Глава 29. Контроль за соблюдением настоящих Требований

446. Эксплуатация сосудов, работающих под давлением, прекращается, если при их обследовании выявлены:

1) дефекты или нарушения настоящих Требований, угрожающие безопасности;

2) истечение установленного изготовителем срока эксплуатации или срока очередного освидетельствования;

3) лица, осуществляющие контроль за исправным состоянием и безопасным действием сосуда, его техническим состоянием и эксплуатацией не назначены и не прошли проверку знаний в порядке, установленном настоящими Требованиями;

4) неисправная автоматика безопасности, аварийная сигнализация.

При этом в паспорт сосуда заносится запись о причине прекращения с ссылкой на действующие статьи настоящих Требований.

Принятые сокращения

ГПК-главный предохранительный клапан;

ИПУ-импульсные предохранительные устройства;

ИПК-импульсный клапан;

КИП-контрольно-измерительные приборы;

НД-нормативные документы;

МПУ-мембранные предохранительные устройства;

ПДК-предельно-допустимые концентрации;

ПТД-производственно-технологическая документация.

Перечень используемых нормативных актов

1. Закон Республики Казахстан «О промышленной безопасности на опасных производственных объектах» от 3 апреля 2002 года № 314;

|

2. ГОСТ 12.1.007 «Система безопасности труда. Вредные вещества. Классификация. Общие требования»;

|

3. ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия»;

|

4. ГОСТ 2874-82 «Вода питьевая. Гигиенические требования и контроль за качеством».

|

______________________

страница 1 ... страница 2 | страница 3 страница 4

|